Керамика из нитрида кремния: как эта «практическая электростанция» приносит пользу в современных промышленных сценариях?

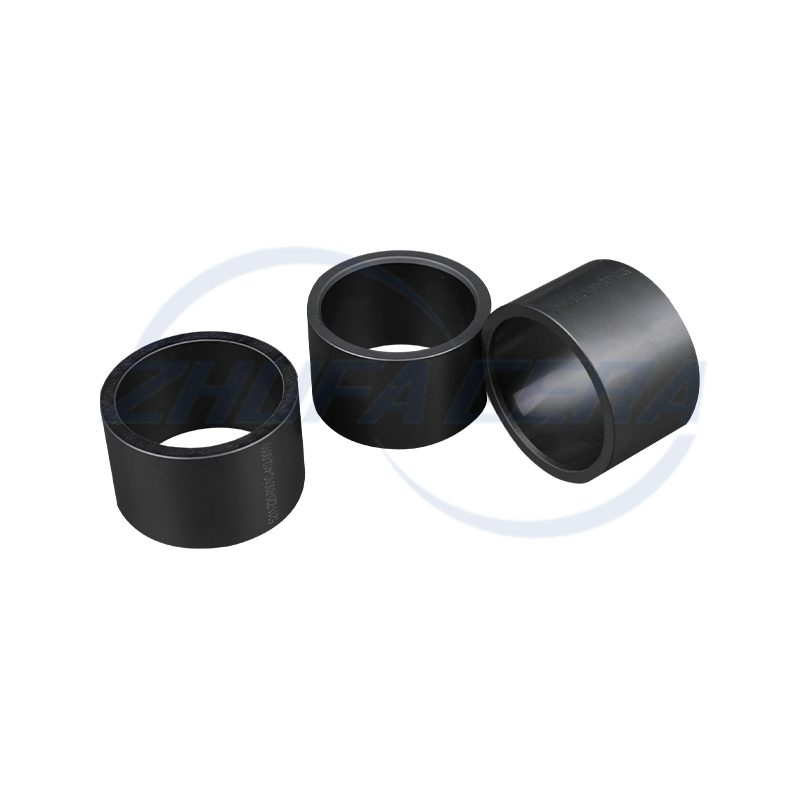

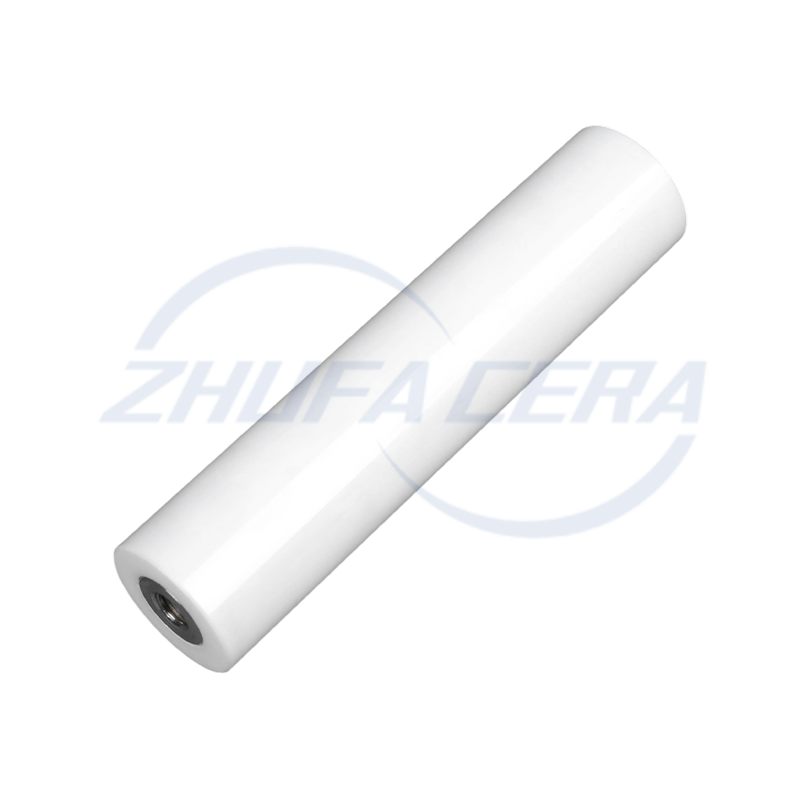

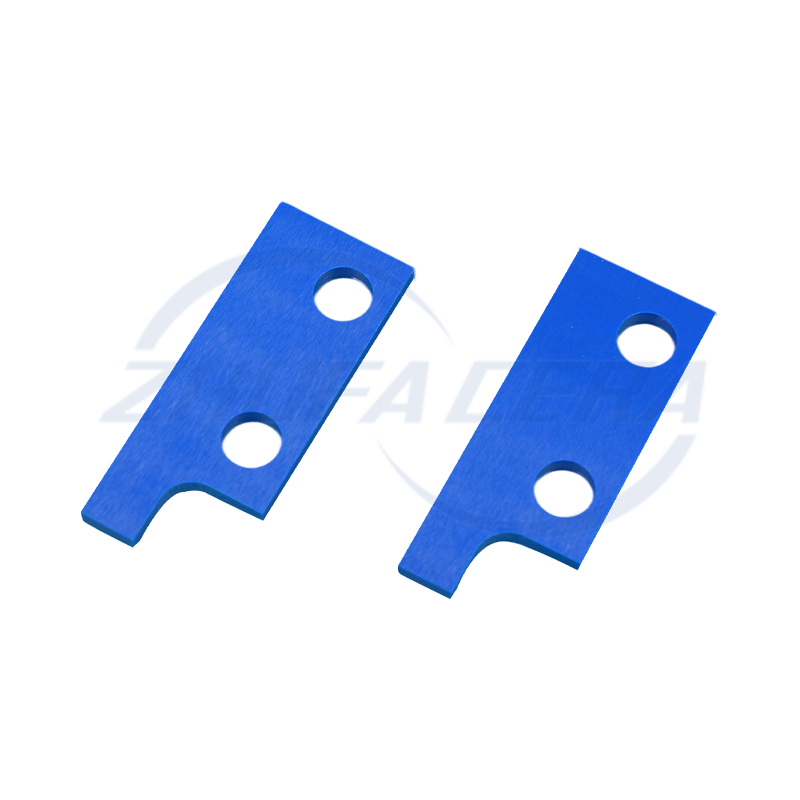

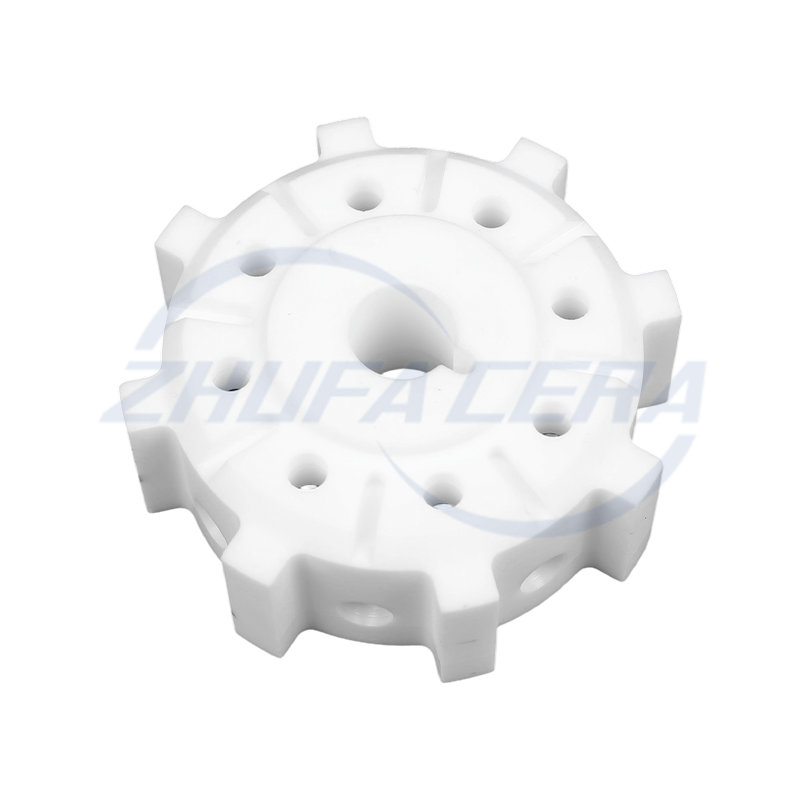

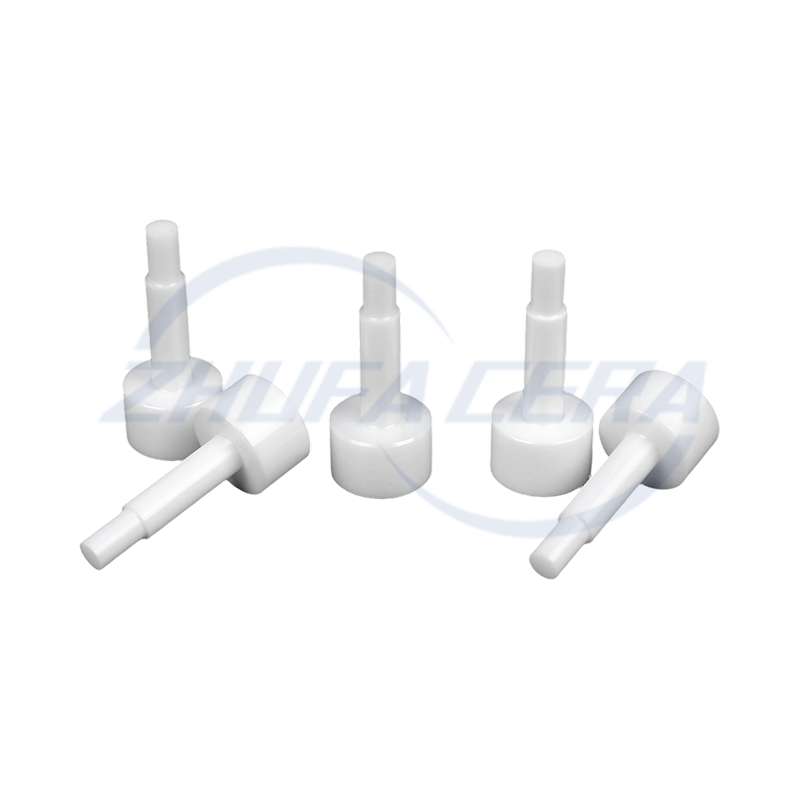

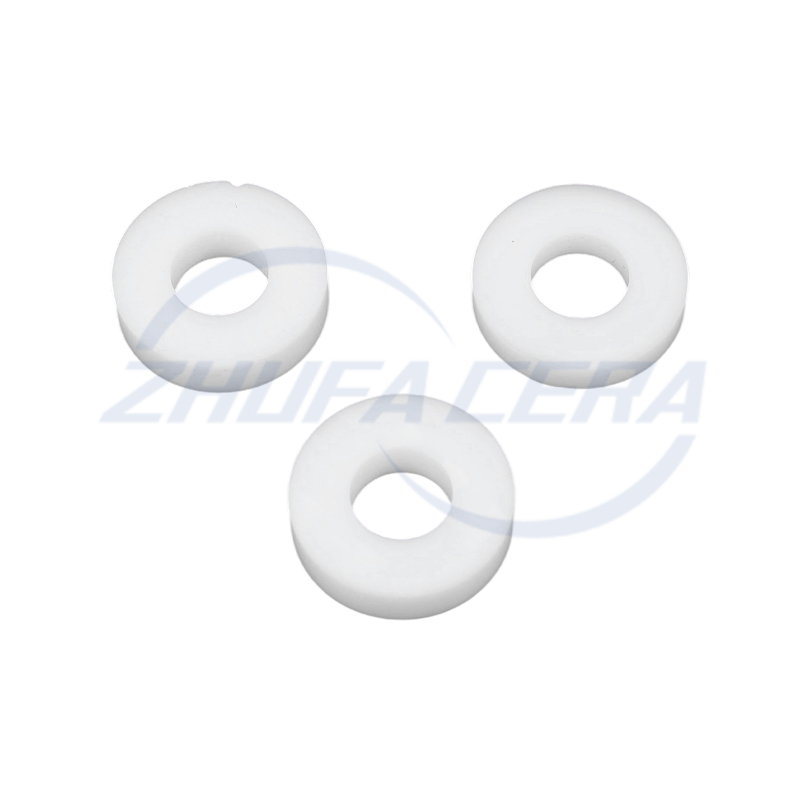

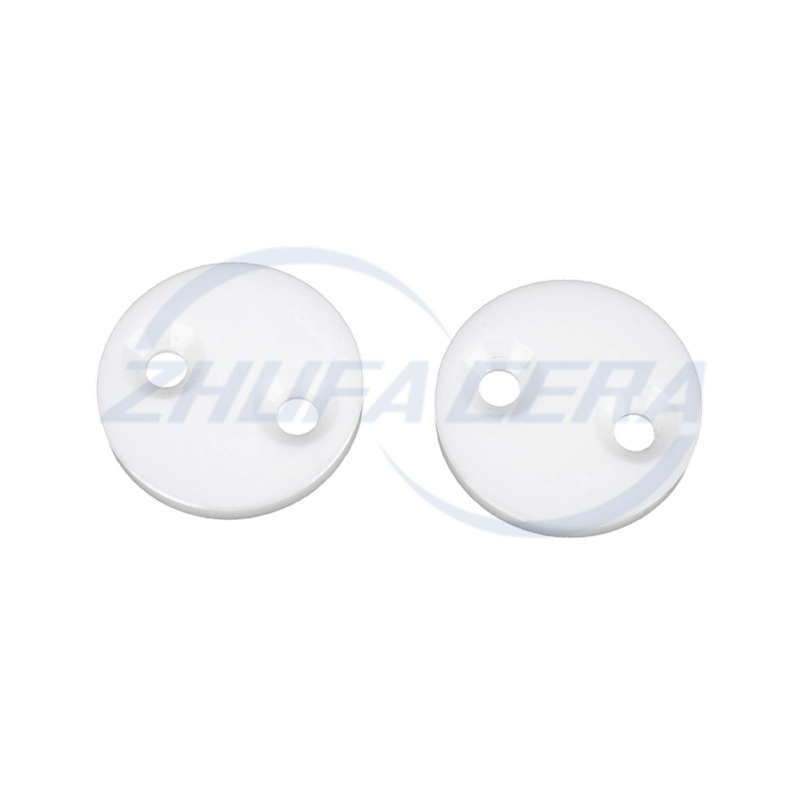

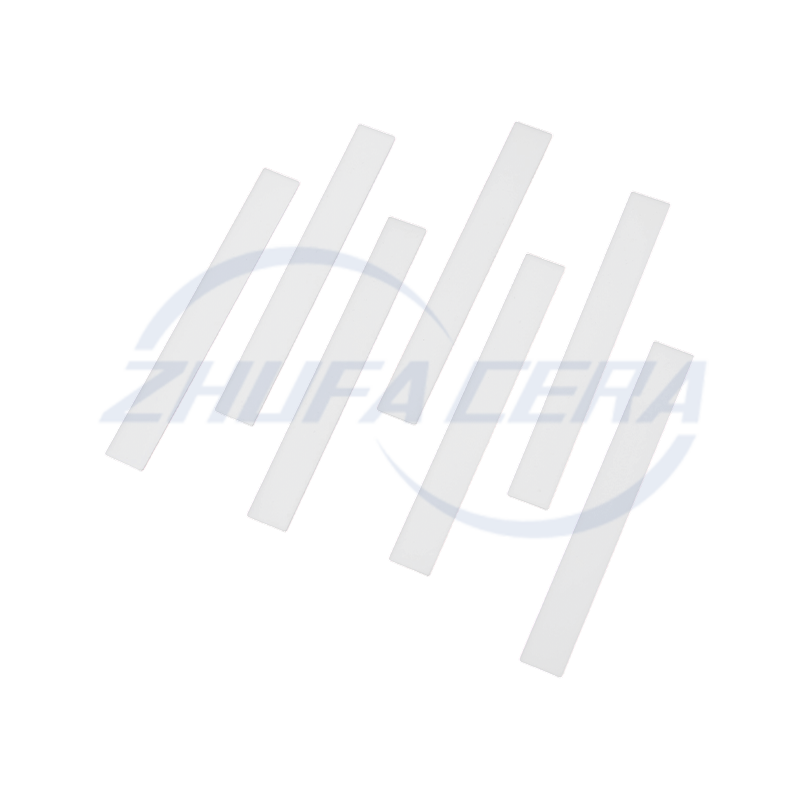

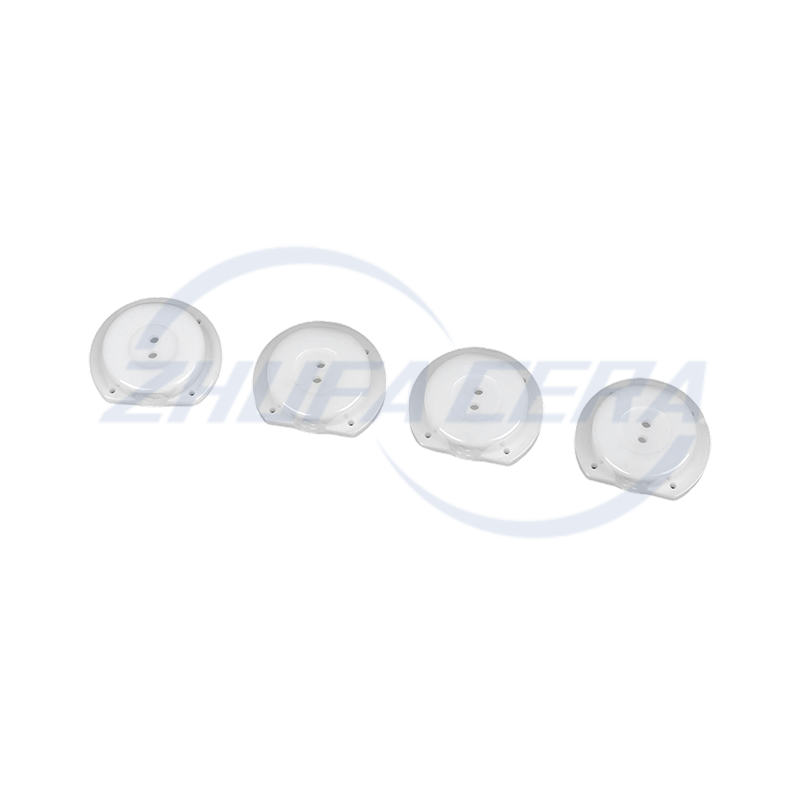

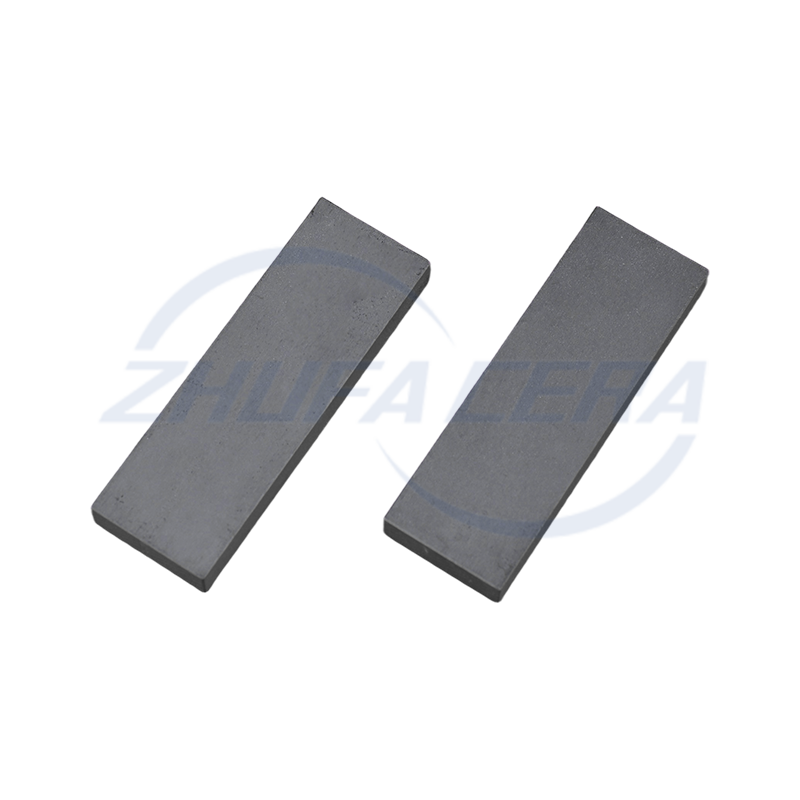

I. Почему керамика из нитрида кремния может выдерживать экстремальные промышленные условия? В качестве «высокоэффективного материала» для работы в экстремальных условиях современного промышленного сектора. керамика из нитрида кремния имеют плотную и стабильную трехмерную структуру ковалентной связи. Эта микроструктурная характеристика напрямую приводит к трем практическим преимуществам — износостойкости, термостойкости и коррозионной стойкости — каждое из которых подтверждается четкими результатами промышленных испытаний и реальными сценариями применения. С точки зрения износостойкости керамика из нитрида кремния имеет значительно более высокую твердость, чем традиционная инструментальная сталь. При испытаниях механических деталей после непрерывной работы в одних и тех же условиях износ керамических шариков подшипников из нитрида кремния намного ниже, чем у стальных шариков, что представляет собой существенное улучшение износостойкости. Например, в текстильной промышленности валки прядильных машин, изготовленные из традиционной стали, склонны к износу из-за трения волокон, что приводит к неравномерной толщине пряжи и требует замены каждые 3 месяца. Напротив, керамические ролики из нитрида кремния изнашиваются гораздо медленнее, а цикл замены увеличивается до 2 лет. Это не только сокращает время простоя при замене деталей (ранее каждая замена требовала 4 часов простоя, теперь сокращается на 16 часов в год), но и снижает процент брака пряжи с 3% до 0,5%. Что касается керамических режущих инструментов, токарные станки с ЧПУ, оснащенные керамическими насадками из нитрида кремния, могут напрямую резать закаленную сталь (без необходимости отжига - процесса, который обычно занимает 4–6 часов на партию), достигая при этом шероховатости поверхности Ra ≤ 0,8 мкм. При этом срок службы керамических насадок из нитрида кремния в 3–5 раз больше, чем у традиционных твердосплавных насадок, что повышает эффективность обработки одной партии деталей более чем на 40%. Что касается тепловых характеристик, керамика из нитрида кремния имеет гораздо более низкий коэффициент теплового расширения, чем обычная углеродистая сталь, что означает минимальную объемную деформацию при резких изменениях температуры. Промышленные испытания на термический удар показывают, что когда образцы керамики из нитрида кремния взяты из высокотемпературной среды (1000°C) и немедленно погружены в водяную баню с температурой 20°C, они остаются без трещин и неповреждений даже после 50 циклов, с уменьшением прочности на сжатие всего на 3%. В тех же условиях испытаний на образцах глиноземной керамики после 15 циклов появляются явные трещины, при этом прочность на сжатие снижается на 25%. Это свойство позволяет керамике из нитрида кремния превосходно работать в условиях высоких температур. Например, в установках непрерывного литья стали металлургической промышленности гильзы из нитридкремниевой керамики способны длительное время выдерживать высокую температуру расплавленной стали (800–900°С) при частом контакте с охлаждающей водой. Их срок службы в 6–8 раз больше, чем у традиционных вкладышей из медных сплавов, что увеличивает цикл обслуживания оборудования с 1 до 6 месяцев. С точки зрения химической стабильности керамика из нитрида кремния демонстрирует отличную стойкость к большинству неорганических кислот и щелочей низкой концентрации, за исключением реакций с плавиковой кислотой высокой концентрации. В ходе коррозионных испытаний, проведенных в химической промышленности, образцы керамики из нитрида кремния, погруженные в 20% раствор серной кислоты при температуре 50°C в течение 30 дней подряд, показали скорость потери веса всего 0,02% и отсутствие явных следов коррозии на поверхности. Напротив, образцы из нержавеющей стали 304 в тех же условиях имели степень потери веса 1,5% и очевидные пятна ржавчины. В гальванической промышленности гальванические покрытия резервуаров, изготовленные из керамики на основе нитрида кремния, могут выдерживать длительный контакт с гальваническими растворами, такими как серная и соляная кислота, без утечек (обычная проблема с традиционными покрытиями из ПВХ, которые обычно протекают 2–3 раза в год). Срок службы керамических вкладышей из нитрида кремния увеличивается с 1 года до 5 лет, что позволяет снизить аварийность на производстве, вызванную утечкой гальванического раствора (каждая утечка требует остановки производства на 1-2 дня для обращения) и загрязнением окружающей среды. Кроме того, керамика из нитрида кремния сохраняет отличные изоляционные свойства в условиях высоких температур. При 1200°С их объемное сопротивление остается в пределах 10¹²–10¹³ Ом·см, что в 10⁴–10⁵ раз выше, чем у традиционной глиноземной керамики (при объемном сопротивлении около 10⁸ Ом·см при 1200°С). Это делает их идеальными для высокотемпературной изоляции, например, в качестве изоляционных кронштейнов в высокотемпературных электрических печах и высокотемпературных изоляционных гильз для проводов в аэрокосмическом оборудовании. II. В каких ключевых областях в настоящее время применяется керамика из нитрида кремния? Благодаря своей «многофункциональной адаптируемости» керамика из нитрида кремния широко применяется в таких ключевых областях, как машиностроение, медицинское оборудование, химическое машиностроение, энергетика и связь. Каждая область имеет свои конкретные сценарии применения и практические преимущества, эффективно решая производственные проблемы, которые с трудом решаются традиционными материалами. (1) Машиностроение: точная модернизация автомобильной и сельскохозяйственной техники В машиностроении, помимо обычных керамических режущих инструментов, керамика из нитрида кремния широко используется в высокоточных, износостойких основных компонентах. В автомобильных двигателях плунжерные валы из нитрид-кремниевой керамики используются в системах Common Rail высокого давления дизельных двигателей. Благодаря шероховатости поверхности Ra ≤ 0,1 мкм и размерному допуску ±0,001 мм они обеспечивают в 4–25 раз лучшую стойкость к коррозии топлива, чем традиционные плунжерные валы из нержавеющей стали (в зависимости от типа топлива). После 10 000 часов непрерывной работы двигателя износ плунжерных валов из керамики из нитрида кремния составляет всего 1/10 от износа из нержавеющей стали, что снижает частоту отказов систем Common Rail высокого давления с 3% до 0,5% и повышает топливную экономичность двигателя на 5% (экономия 0,3 л дизельного топлива на 100 км). В сельскохозяйственной технике шестерни дозаторов семян в сеялках, изготовленные из нитридкремниевой керамики, обладают высокой устойчивостью к почвенному износу и пестицидной коррозии. Традиционные стальные шестерни при использовании на сельскохозяйственных угодьях быстро изнашиваются песком в почве и разъедаются остатками пестицидов, обычно требуя замены каждые 3 месяца (при износе ≥ 0,2 мм, что приводит к ошибке высева ≥ 5%). Напротив, керамические шестерни из нитрида кремния могут эксплуатироваться непрерывно более 1 года, при этом потери на износ составляют ≤ 0,03 мм, а погрешность высева контролируется в пределах 1 %, что обеспечивает стабильную точность высева и снижает необходимость повторного высева. В прецизионных станках для позиционирования заготовки в обрабатывающих центрах с ЧПУ используются фиксирующие штифты из керамики из нитрида кремния. Благодаря повторяемости позиционирования ±0,0005 мм (в 4 раза выше, чем у стальных установочных штифтов с точностью ±0,002 мм) они сохраняют длительный срок службы даже при высокочастотном позиционировании (1000 циклов позиционирования в день), продлевая цикл технического обслуживания с 6 месяцев до 3 лет и сокращая время простоя машины для замены деталей с 12 часов до 2 часов в год. Это позволяет одному станку обрабатывать примерно 500 дополнительных деталей в год. (2) Медицинские устройства: повышение безопасности от стоматологии до офтальмологии В области медицинских приборов керамика из нитрида кремния стала идеальным материалом для малоинвазивных инструментов и стоматологических инструментов благодаря своей «высокой твердости, нетоксичности и устойчивости к коррозии телесных жидкостей». При лечении зубов керамические подшипниковые шарики из нитрида кремния для стоматологических сверл доступны в различных размерах (1 мм, 1,5 мм, 2,381 мм), чтобы соответствовать различным скоростям сверла. Эти керамические шарики подвергаются сверхточной полировке, в результате чего погрешность круглости составляет ≤ 0,5 мкм. Будучи собранными в стоматологические бормашины, они могут работать на сверхвысоких скоростях (до 450 000 об/мин), не выделяя ионов металлов (частая проблема традиционных шариков подшипников из нержавеющей стали, которые могут вызывать аллергию у 10–15% пациентов) даже после длительного контакта с биологическими жидкостями и чистящими средствами. Клинические данные показывают, что стоматологические бормашины, оснащенные керамическими шариками подшипников из нитрида кремния, имеют срок службы в 3 раза дольше, чем традиционные бормашины, что снижает стоимость замены инструментов в стоматологических клиниках на 67%. Кроме того, повышенная стабильность работы снижает дискомфорт пациентов от вибрации на 30% (амплитуда вибрации снижена с 0,1 мм до 0,07 мм). В офтальмохирургии иглы для факоэмульсификации для хирургии катаракты, изготовленные из керамики из нитрида кремния, имеют диаметр кончика всего 0,8 мм. Обладая высокой твердостью и гладкой поверхностью (шероховатость поверхности Ra ≤ 0,02 мкм), они позволяют точно сломать хрусталик, не царапая внутриглазные ткани. По сравнению с традиционными иглами из титанового сплава, иглы из керамики из нитрида кремния снижают частоту царапин тканей с 2% до 0,3%, минимизируют размер хирургического разреза с 3 мм до 2,2 мм и сокращают время послеоперационного восстановления на 1–2 дня. Доля пациентов, у которых острота зрения восстановилась до 0,8 и выше, увеличивается на 15%. В ортопедической хирургии минимально инвазивные направляющие для транспедикулярных винтов, изготовленные из керамики из нитрида кремния, обладают высокой твердостью и не мешают получению изображений КТ или МРТ (в отличие от традиционных металлических направляющих, которые вызывают артефакты, затрудняющие изображение). Это позволяет врачам подтверждать положение направляющей в режиме реального времени с помощью визуализирующего оборудования, уменьшая ошибку хирургического позиционирования с ±1 мм до ±0,3 мм и снижая частоту хирургических осложнений (таких как повреждение нервов и смещение винтов) на 25%. (3) Химическая инженерия и энергетика: увеличение срока службы от угольных химикатов до добычи нефти Химическое машиностроение и энергетика являются основными областями применения керамика из нитрида кремния , где их «коррозионная стойкость и устойчивость к высоким температурам» эффективно решают проблемы короткого срока службы и высоких затрат на техническое обслуживание традиционных материалов. В углехимической промышленности газификаторы являются основным оборудованием для переработки угля в синтез-газ, а их футеровки должны выдерживать высокие температуры (1300°C) и коррозию от таких газов, как сероводород (H₂S), в течение длительного времени. Раньше гильзы из хромированной стали, используемые в этом сценарии, имели средний срок службы всего 1 год, при этом требовалось 20 дней простоя для замены и затраты на техническое обслуживание составляли более 5 миллионов юаней за единицу. После перехода на керамические вкладыши из нитрида кремния (с противопроникающим покрытием толщиной 10 мкм для повышения коррозионной стойкости) срок службы увеличивается до более 5 лет, соответственно удлиняется цикл технического обслуживания. Это сокращает ежегодное время простоя одного газификатора на 4 дня и ежегодно экономит 800 000 юаней на затратах на техническое обслуживание. В нефтедобывающей промышленности корпуса скважинных каротажных приборов, изготовленные из керамики на основе нитрида кремния, выдерживают высокие температуры (свыше 150°C) и соляную коррозию (содержание рассола ≥ 20%) в глубоких скважинах. В традиционных металлических корпусах (например, из нержавеющей стали 316) через 6 месяцев использования часто возникают утечки, что приводит к сбоям в работе приборов (частота отказов составляет примерно 15% в год). Напротив, керамические корпуса из нитрида кремния могут стабильно работать более 2 лет с частотой отказов менее 1%, обеспечивая непрерывность регистрации данных и снижая необходимость повторного запуска операций (каждый повторный запуск стоит 30 000–50 000 юаней). В электролизной промышленности алюминия боковые стенки электролизеров должны выдерживать коррозию от расплавленных электролитов при температуре 950°С. Традиционные карбоновые боковые стенки имеют средний срок службы всего 2 года и склонны к утечкам электролита (1–2 утечки в год, каждая из которых требует остановки производства на 3 дня для обработки). После применения керамических боковых стенок из нитрида кремния их коррозионная стойкость к расплавленным электролитам увеличивается втрое, что увеличивает срок службы с 2 до 8 лет. Кроме того, теплопроводность керамики из нитрида кремния (около 15 Вт/м·К) составляет всего 30 % от теплопроводности углеродных материалов (около 50 Вт/м·К), что снижает потери тепла от электролизера и снижает удельный расход энергии при электролизе алюминия на 3 % (экономия 150 кВтч электроэнергии на тонну алюминия). Одна электролитическая ячейка ежегодно экономит около 120 000 юаней на затратах на электроэнергию. (4) Связь 5G: повышение производительности базовых станций до систем, устанавливаемых на транспортных средствах В области связи 5G керамика из нитрида кремния стала ключевым материалом для обтекателей базовых станций и крышек радаров из-за их «низкой диэлектрической проницаемости, низких потерь и устойчивости к высоким температурам». Обтекатели базовых станций 5G должны обеспечивать проникновение сигнала, выдерживая при этом суровые внешние условия, такие как ветер, дождь, высокие температуры и ультрафиолетовое излучение. Традиционные обтекатели из стекловолокна имеют диэлектрическую постоянную около 5,5 и потери при проникновении сигнала около 3 дБ. Напротив, пористая керамика из нитрида кремния (с регулируемым размером пор 10–50 мкм и пористостью 30–50%) имеет диэлектрическую проницаемость 3,8–4,5, а потери при проникновении сигнала снижаются до менее 1,5 дБ, что увеличивает радиус покрытия сигнала с 500 метров до 575 метров (улучшение на 15%). Более того, пористая керамика из нитрида кремния выдерживает температуру до 1200°C, сохраняя свою форму и эксплуатационные характеристики, не старея даже в зонах с высокими температурами (летом температура поверхности достигает 60°C). Срок их службы увеличен вдвое по сравнению с обтекателями из стекловолокна (с 5 до 10 лет), что снижает стоимость замены обтекателей базовых станций на 50%. В базовых станциях морской связи керамические обтекатели из нитрида кремния могут противостоять коррозии от соли морской воды (с концентрацией ионов хлорида в морской воде около 19 000 мг/л). Традиционные обтекатели из стекловолокна обычно подвергаются старению и отслаиванию поверхности (с площадью отслаивания ≥ 10%) после 2 лет эксплуатации на море, что требует ранней замены. Напротив, керамические обтекатели из нитрида кремния могут использоваться более 5 лет без явной коррозии, что снижает частоту технического обслуживания (с одного раза в 2 года до одного раза в 5 лет) и экономит около 20 000 юаней на трудозатратах на одно техническое обслуживание. В радиолокационных системах, устанавливаемых на транспортных средствах, крышки радаров из нитрид-кремниевой керамики могут работать в широком диапазоне температур (от -40°C до 125°C). В испытаниях радаров миллиметрового диапазона (диапазон частот 77 ГГц) их тангенс диэлектрических потерь (tanδ) составляет ≤ 0,002, что намного ниже, чем у традиционных пластиковых крышек радаров (tanδ ≈ 0,01). Это увеличивает дальность обнаружения радара со 150 метров до 180 метров (улучшение на 20%) и повышает стабильность обнаружения в суровую погоду (дождь, туман) на 30% (уменьшая ошибку обнаружения с ±5 метров до ±3,5 метров), помогая транспортным средствам заранее распознавать препятствия и повышая безопасность вождения. III. Как существующие недорогие технологии подготовки способствуют популяризации керамики из нитрида кремния? Ранее применение керамики из нитрида кремния было ограничено высокой стоимостью сырья, высокими энергозатратами и сложностью процессов их получения. Сегодня различные зрелые и недорогие технологии подготовки были промышленно внедрены, что позволяет снизить затраты на протяжении всего процесса (от сырья до формовки и спекания), обеспечивая при этом эксплуатационные характеристики продукта. Это способствовало широкомасштабному применению керамики из нитрида кремния в большем количестве областей, при этом каждая технология поддерживается четкими эффектами и случаями применения. (1) 3D-печать синтеза горения: недорогое решение для сложных структур 3D-печать в сочетании с синтезом горения является одной из основных технологий, способствующих снижению затрат на керамику из нитрида кремния в последние годы, предлагая такие преимущества, как «недорогое сырье, низкое энергопотребление и настраиваемые сложные структуры». Традиционное приготовление керамики из нитрида кремния использует порошок нитрида кремния высокой чистоты (чистота 99,9%, цена около 800 юаней/кг) и требует спекания в высокотемпературной печи (1800–1900°C), что приводит к высоким энергозатратам (около 5000 кВтч на тонну продукции). Напротив, технология синтеза горения 3D-печати использует в качестве сырья обычный кремниевый порошок промышленного качества (чистота 98%, цена примерно 50 юаней/кг). Во-первых, технология 3D-печати селективного лазерного спекания (SLS) используется для печати кремниевого порошка в сыром теле желаемой формы (с точностью печати ± 0,1 мм). Затем сырое тело помещают в герметичный реактор и вводят газообразный азот (чистота 99,9%). При электрическом нагреве неспеченного изделия до точки воспламенения кремния (приблизительно 1450°C) порошок кремния самопроизвольно реагирует с азотом с образованием нитрида кремния (формула реакции: 3Si 2N₂ = Si₃N₄). Тепло, выделяющееся при реакции, поддерживает последующие реакции, устраняя необходимость в постоянном внешнем высокотемпературном нагреве и достигая «околонулевого энергопотребления при спекании» (потребление энергии снижается до менее 1000 кВтч на тонну продукции). Стоимость сырья для этой технологии составляет всего 6,25% от стоимости традиционных процессов, а потребление энергии при спекании снижается более чем на 80%. Кроме того, технология 3D-печати позволяет напрямую производить керамические изделия из нитрида кремния со сложной пористой структурой или специальной формой без последующей обработки (традиционные процессы требуют нескольких этапов резки и шлифования, что приводит к потере материала примерно на 20%), увеличивая коэффициент использования материала до более чем 95%. Например, компания, использующая эту технологию для производства керамических сердечников фильтров из пористого нитрида кремния, достигает ошибки однородности размера пор ≤ 5%, сокращает производственный цикл с 15 дней (традиционный процесс) до 3 дней и увеличивает степень квалификации продукта с 85% до 98%. Себестоимость производства одного сердечника фильтра снижена с 200 до 80 юаней. В оборудовании для очистки сточных вод эти пористые керамические фильтрующие сердечники, напечатанные на 3D-принтере, могут эффективно фильтровать примеси в сточных водах (с точностью фильтрации до 1 мкм) и противостоять кислотно-щелочной коррозии (подходят для сточных вод с диапазоном pH 2–12). Срок их службы в 3 раза больше, чем у традиционных пластиковых сердечников фильтров (с 6 до 18 месяцев), а стоимость замены ниже. Они рекламируются и используются на многих малых и средних очистных сооружениях, помогая снизить затраты на техническое обслуживание систем фильтрации на 40%. (2) Переработка металлических форм для литья геля: значительное снижение затрат на пресс-формы Сочетание технологии гель-литья и переработки металлических форм снижает затраты по двум аспектам: «стоимость формы» и «эффективность формования», решая проблему высоких затрат, вызванную одноразовым использованием форм в традиционных процессах литья геля. В традиционных процессах литья геля в основном используются полимерные формы, которые можно использовать только 1–2 раза, прежде чем выбросить (смола склонна к растрескиванию из-за усадки при отверждении во время формования). Для керамических изделий из нитрида кремния сложной формы (например, втулок подшипников специальной формы) стоимость одной формы из смолы составляет примерно 5000 юаней, а цикл производства формы занимает 7 дней, что значительно увеличивает производственные затраты. Напротив, в технологии переработки металлических форм литья геля для изготовления форм используются низкотемпературные легкоплавкие сплавы (с температурой плавления около 100–150°С, например сплавы висмут-олово). Формы из этих сплавов можно использовать повторно 50–100 раз, а после амортизации стоимости пресс-форм стоимость пресс-форм на партию продукции снижается с 5000 юаней до 50–100 юаней, то есть снижение более чем на 90%. Конкретная технологическая схема выглядит следующим образом: сначала низкотемпературный легкоплавкий сплав нагревается и плавится, затем выливается в стальную мастер-форму (которая может использоваться в течение длительного времени) и охлаждается для формирования формы сплава. Затем керамическую суспензию нитрида кремния (состоящую из порошка нитрида кремния, связующего вещества и воды с содержанием твердых веществ около 60%) впрыскивают в форму для сплава и инкубируют при 60–80 ° C в течение 2–3 часов, чтобы загустеть и затвердеть суспензия в неспеченное тело. Наконец, форма из сплава с неспеченным телом нагревается до 100–150°C для повторного плавления формы из сплава (коэффициент восстановления сплава составляет более 95%) и одновременно вынимается керамическое неспеченное тело (относительная плотность неспеченного тела составляет примерно 55%, а после последующего спекания относительная плотность может достигать более 98%). Эта технология не только снижает затраты на пресс-формы, но и сокращает цикл производства пресс-форм с 7 дней до 1 дня, повышая эффективность формования сырца в 6 раз. Керамическое предприятие, использующее эту технологию для производства керамических плунжерных валов из нитрида кремния, увеличило ежемесячную производственную мощность с 500 до 3000 штук, снизило стоимость пресс-формы на изделие с 10 юаней до 0,2 юаня, а также снизило совокупную себестоимость продукции на 18%. В настоящее время керамические плунжерные валы, производимые этим предприятием, поставляются партиями многим производителям автомобильных двигателей, заменяя традиционные плунжерные валы из нержавеющей стали и помогая автопроизводителям снизить частоту отказов систем Common Rail высокого давления двигателей с 3% до 0,3%, ежегодно экономя около 10 миллионов юаней на затратах на послепродажное обслуживание. (3) Процесс сухого прессования: эффективный выбор для массового производства Процесс сухого прессования обеспечивает снижение затрат за счет «упрощения процессов и энергосбережения», что делает его особенно подходящим для массового производства керамических изделий из нитрида кремния простой формы (например, шариков подшипников и втулок). В настоящее время это основной процесс подготовки стандартизированных изделий, таких как керамические подшипники и уплотнения. Традиционный процесс мокрого прессования требует смешивания порошка нитрида кремния с большим количеством воды (или органических растворителей) с получением суспензии (с содержанием твердых веществ примерно 40–50%) с последующим формованием, сушкой (выдержка при 80–120°С в течение 24 часов) и удалением связующих (выдержка при 600–800°С в течение 10 часов). Процесс трудоемкий и энергозатратный, а сырая масса склонна к растрескиванию во время сушки (степень растрескивания составляет примерно 5–8%), что влияет на показатели квалификации продукции. Напротив, в процессе сухого прессования напрямую используется порошок нитрида кремния (с добавлением небольшого количества твердого связующего, такого как поливиниловый спирт, в соотношении всего 2–3% от массы порошка). Смесь перемешивают в высокоскоростном миксере (вращающемся со скоростью 1500–2000 об/мин) в течение 1–2 часов, чтобы связующее вещество равномерно покрыло поверхность порошка, образуя порошок с хорошей текучестью. Затем порошок подается в пресс для сухого прессования (давление формования обычно составляет 20–50 МПа, регулируется в зависимости от формы изделия) для формирования сырца однородной плотности (относительная плотность сырца составляет примерно 60–65%) за один этап. Этот процесс полностью исключает этапы сушки и удаления связующих, сокращая производственный цикл с 48 часов (традиционный мокрый процесс) до 8 часов — сокращение более чем на 30%. При этом, поскольку нет необходимости в нагреве для сушки и удаления связующих, потребление энергии на тонну продукции снижается с 500 кВтч до 100 кВтч, снижение на 80%. Кроме того, процесс сухого прессования не производит сточных вод или выбросов отходящих газов (процесс мокрого прессования требует очистки сточных вод, содержащих связующие вещества), обеспечивая «нулевые выбросы углерода» и отвечая производственным требованиям по охране окружающей среды. Подшипниковое предприятие, использующее процесс сухого прессования для производства керамических шариков подшипников из нитрида кремния (диаметром 5–20 мм), оптимизировало конструкцию пресс-формы и параметры прессования, контролируя скорость растрескивания сырого корпуса до уровня ниже 0,5 % и повышая степень квалификации продукции с 88 % (мокрый процесс) до 99 %. Годовая производственная мощность увеличилась со 100 000 штук до 300 000 штук, стоимость энергии на единицу продукции снизилась с 5 юаней до 1 юаня, а предприятие ежегодно экономило 200 000 юаней на затратах на очистку окружающей среды из-за отсутствия необходимости очистки сточных вод. Эти керамические шарики подшипников применяются в шпинделях современных станков. По сравнению со стальными шариками подшипников они снижают фрикционное тепловыделение при работе шпинделя (коэффициент трения снижается с 0,0015 до 0,001), увеличивая скорость шпинделя на 15 % (с 8000 об/мин до 9200 об/мин) и обеспечивая более стабильную точность обработки (погрешность обработки снижается с ±0,002 мм до ±0,001 мм). (4) Инновации в сырье: монацит заменяет оксиды редкоземельных элементов Инновации в сырье обеспечивают решающую поддержку снижению стоимости керамики из нитрида кремния, среди которых была промышленно внедрена технология «использования монацита вместо оксидов редкоземельных элементов в качестве вспомогательных средств для спекания». В традиционном процессе спекания керамики из нитрида кремния оксиды редкоземельных элементов (такие как Y₂O₃ и La₂O₃) добавляются в качестве вспомогательных средств для спекания, чтобы снизить температуру спекания (от более 2000°C до примерно 1800°C) и способствовать росту зерен, образуя плотную керамическую структуру. Однако эти оксиды редкоземельных элементов высокой чистоты дороги (Y₂O₃ стоит примерно 2000 юаней/кг, La₂O₃ - примерно 1500 юаней/кг), а количество добавления обычно составляет 5–10% (по массе), что составляет более 60% от общей стоимости сырья, что значительно увеличивает цены на продукцию. Монацит — природный редкоземельный минерал, в основном состоящий из нескольких редкоземельных оксидов, таких как CeO₂, La₂O₃ и Nd₂O₃. После обогащения, кислотного выщелачивания и экстракционной очистки общая чистота оксидов редкоземельных элементов может достигать более 95%, а цена составляет всего около 100 юаней/кг, что намного ниже, чем у одиночных оксидов редкоземельных элементов высокой чистоты. Что еще более важно, многочисленные оксиды редкоземельных элементов в монаците обладают синергическим эффектом: CeO₂ способствует уплотнению на ранней стадии спекания, La₂O₃ подавляет чрезмерный рост зерен, а Nd₂O₃ улучшает вязкость разрушения керамики, что приводит к более комплексному эффекту спекания, чем одиночные оксиды редкоземельных элементов. Экспериментальные данные показывают, что для керамики из нитрида кремния с добавкой 5% (по массе) монацита температура спекания может быть снижена с 1800°С (традиционный процесс) до 1600°С, время спекания сокращается с 4 часов до 2 часов, а энергопотребление снижается на 25%. При этом прочность на изгиб полученной нитридкремниевой керамики достигает 850 МПа, а вязкость разрушения – 7,5 МПа·м¹/², что сопоставимо с изделиями с добавлением оксидов редкоземельных элементов (прочность на изгиб 800–850 МПа, вязкость разрушения 7–7,5 МПа·м¹/²), полностью удовлетворяя требованиям промышленного применения. Предприятие по производству керамических материалов, которое использовало монацит в качестве вспомогательного средства для спекания, снизило стоимость сырья с 12 000 юаней/тонну до 6 000 юаней/тонну, т.е. на 50%. При этом за счет более низкой температуры спекания срок службы печи спекания был продлен с 5 до 8 лет, что позволило снизить затраты на амортизацию оборудования на 37,5%. Недорогие нитридкремниевые керамические облицовочные кирпичи (размерами 200×100×50 мм), производимые этим предприятием, серийно поставляются для внутренних стенок котлов химических реакций, заменяя традиционные высокоглиноземистые облицовочные кирпичи. Срок их службы увеличен с 2 до 4 лет, что помогает химическим предприятиям удвоить цикл обслуживания реакционных котлов и ежегодно экономить 300 000 юаней на затратах на техническое обслуживание каждого котла. IV. Какие моменты обслуживания и защиты следует учитывать при использовании керамики из нитрида кремния? Хотя керамика из нитрида кремния обладает превосходными эксплуатационными характеристиками, научное обслуживание и защита при практическом использовании могут еще больше продлить срок ее службы, избежать повреждений, вызванных неправильной эксплуатацией, и повысить экономическую эффективность их применения, что особенно важно для персонала по техническому обслуживанию оборудования и операторов первой линии. (1) Ежедневная очистка: избегайте повреждения поверхности и снижения производительности. Если примеси, такие как масло, пыль или агрессивные среды, прилипнут к поверхности керамики из нитрида кремния, длительное накопление повлияет на ее износостойкость, герметичность или изоляционные характеристики. Соответствующие методы очистки следует выбирать в соответствии со сценарием применения. Для керамических компонентов механического оборудования (таких как подшипники, плунжерные валы и фиксирующие штифты) сначала следует использовать сжатый воздух (под давлением 0,4–0,6 МПа) для сдувания поверхностной пыли с последующей осторожной протиркой мягкой тканью или губкой, смоченной нейтральным чистящим средством (например, техническим спиртом или 5–10% раствором нейтрального моющего средства). Следует избегать использования твердых инструментов, таких как стальная мочалка, наждачная бумага или жесткие скребки, чтобы не поцарапать керамическую поверхность: поверхностные царапины повреждают плотную структуру, снижая износостойкость (скорость износа может увеличиться в 2–3 раза) и вызывая утечки в сценариях герметизации. Для керамических компонентов медицинских устройств (таких как шарики с подшипниками стоматологических бормашин и хирургические иглы) необходимо соблюдать строгие процедуры стерильной очистки: сначала промыть поверхность деионизированной водой для удаления остатков крови и тканей, затем стерилизовать в стерилизаторе с высокой температурой и высоким давлением (121°C, пар 0,1 МПа) в течение 30 минут. После стерилизации компоненты следует удалять стерильным пинцетом, чтобы избежать загрязнения при контакте с руками, а также следует избегать столкновений с металлическими инструментами (такими как хирургические щипцы и лотки), чтобы избежать сколов или растрескивания керамических компонентов (стружки вызовут концентрацию напряжения во время использования, что может привести к перелому). Для керамических футеровок и трубопроводов химического оборудования очистку следует проводить после прекращения транспортировки среды и охлаждения оборудования до комнатной температуры (во избежание термоударных повреждений, вызванных высокотемпературной очисткой). Для промывки накипи или загрязнений, прилипших к внутренней стенке, можно использовать водяной пистолет высокого давления (с температурой воды 20–40°С и давлением 1–2 МПа). При наличии толстого налета можно использовать слабокислотное чистящее средство (например, 5%-ный раствор лимонной кислоты) для замачивания на 1–2 часа перед полосканием. Сильные коррозионные чистящие средства (такие как концентрированная соляная кислота и концентрированная азотная кислота) запрещены во избежание коррозии керамической поверхности. (2) Установка и сборка: контроль напряжения и точность установки. Керамика из нитрида кремния хотя и обладает высокой твердостью, но имеет относительно высокую хрупкость (вязкость разрушения около 7–8 МПа·м¹/², что значительно ниже, чем у стали, которая выше 150 МПа·м¹/²). Неправильное напряжение или недостаточная точность установки во время установки и сборки могут привести к растрескиванию или разрушению. Следует отметить следующие моменты: Избегайте сильных ударов. Во время установки керамических компонентов запрещается прямое постукивание такими инструментами, как молотки или гаечные ключи. Для вспомогательной установки следует использовать специальные мягкие инструменты (например, резиновые молотки и медные втулки) или направляющие инструменты. Например, при установке керамических фиксирующих штифтов небольшое количество консистентной смазки (например, смазки с дисульфидом молибдена) следует сначала нанести на установочное отверстие, затем медленно вдавить с помощью специальной нажимной головки (со скоростью подачи ≤ 5 мм/с), а силу толкания следует контролировать ниже 1/3 прочности на сжатие керамики (обычно ≤ 200 МПа), чтобы предотвратить разрушение фиксирующего штифта из-за к чрезмерному выдавливанию. Контроль зазора фитинга: Зазор фитинга между керамическими компонентами и металлическими компонентами должен рассчитываться в соответствии со сценарием применения, обычно с использованием переходной посадки или посадки с небольшим зазором (зазор 0,005–0,01 мм). Следует избегать посадки с натягом: вмешательство приведет к тому, что керамический компонент будет подвергаться длительному сжимающему напряжению, что легко приведет к образованию микротрещин. Например, при посадке между керамическим подшипником и валом посадка с натягом может вызвать концентрацию напряжений из-за теплового расширения во время работы на высоких скоростях, что приведет к разрушению подшипника; чрезмерный зазор приведет к увеличению вибрации во время работы, что повлияет на точность. Конструкция с эластичным зажимом. Для керамических компонентов, которые необходимо фиксировать (например, керамические насадки инструментов и корпуса датчиков), вместо жесткого зажима следует использовать упругие зажимные конструкции. Например, при соединении между керамической насадкой и держателем инструмента для зажима может использоваться пружинная цанга или эластичная компенсационная втулка, при этом деформация упругих элементов поглощает силу зажима и предотвращает сколы насадки инструмента из-за чрезмерного местного напряжения; Традиционный жесткий зажим болта может привести к образованию трещин в насадке инструмента, что сокращает срок его службы. (3) Адаптация к условиям труда: избегайте превышения пределов производительности. Керамика из нитрида кремния имеет четкие пределы производительности. Превышение этих ограничений в условиях труда приведет к быстрому снижению производительности или повреждению, что потребует разумной адаптации в соответствии с реальными сценариями: Контроль температуры: долгосрочная температура эксплуатации керамики из нитрида кремния обычно не превышает 1400°C, а кратковременный предел высокой температуры составляет примерно 1600°C. Длительное использование в условиях сверхвысоких температур (выше 1600°С) приведет к росту зерен и структурной рыхлости, что приведет к снижению прочности (прочность на изгиб может снизиться более чем на 30% после выдержки при температуре 1600°С в течение 10 часов). Поэтому в сценариях сверхвысоких температур, таких как металлургия и производство стекла, для керамических компонентов следует использовать теплоизоляционные покрытия (например, покрытия из диоксида циркония толщиной 50–100 мкм) или системы охлаждения (например, рубашки с водяным охлаждением), чтобы контролировать температуру поверхности керамики ниже 1200 ° C. Защита от коррозии: Должен быть четко определен диапазон коррозионной стойкости керамики из нитрида кремния — она устойчива к большинству неорганических кислот, щелочей и растворов солей, за исключением плавиковой кислоты (концентрация ≥ 10%) и концентрированной фосфорной кислоты (концентрация ≥ 85%), но может подвергаться окислительной коррозии в сильно окислительных средах (например, смеси концентрированной азотной кислоты и водорода). перекись). Поэтому в химических сценариях сначала следует подтвердить состав среды. Если присутствует плавиковая кислота или сильно окисляющие среды, вместо нее следует использовать другие устойчивые к коррозии материалы (например, политетрафторэтилен и хастеллой); если среда слабокоррозионная (например, 20% серная кислота и 10% гидроксид натрия), на керамическую поверхность можно распылить антикоррозионные покрытия (например, покрытия из оксида алюминия) для дальнейшего улучшения защиты. Предотвращение ударных нагрузок: керамика из нитрида кремния обладает плохой ударопрочностью (ударная вязкость примерно 2–3 кДж/м², что намного ниже, чем у стали, которая превышает 50 кДж/м²), что делает ее непригодной для сценариев с сильными ударами (например, шахтные дробилки и кузнечное оборудование). Если их необходимо использовать в сценариях с ударами (например, керамические ситовые пластины для вибросит), между керамическим компонентом и корпусом оборудования следует добавить буферный слой (например, из резины или полиуретанового эластомера толщиной 5–10 мм), чтобы поглотить часть энергии удара (что может снизить ударную нагрузку на 40–60%) и избежать усталостного повреждения керамики из-за высокочастотного воздействия. (4) Регулярный осмотр: следите за состоянием и своевременно обрабатывайте Помимо ежедневной очистки и защиты установки, регулярные профилактические осмотры керамических компонентов из нитрида кремния могут помочь своевременно обнаружить потенциальные проблемы и предотвратить распространение неисправностей. Частота проверок, методы и критерии оценки компонентов в различных сценариях применения должны быть скорректированы в соответствии с их конкретным использованием: 1. Механические вращающиеся компоненты (подшипники, плунжерные валы, установочные штифты) Комплексное обследование рекомендуется проводить каждые 3 месяца. Перед проверкой оборудование должно быть выключено и обесточено, чтобы убедиться в неподвижности компонентов. При визуальном осмотре, помимо проверки поверхности на наличие царапин и трещин с помощью 10–20-кратной лупы, следует протирать поверхность чистой мягкой тканью на предмет наличия металлических следов износа — наличие мусора может свидетельствовать об износе соответствующих металлических деталей, которые также необходимо осмотреть. Для уплотняющих компонентов, таких как плунжерные валы, особое внимание следует уделить проверке уплотняемой поверхности на наличие вмятин; глубина вмятины, превышающая 0,05 мм, повлияет на качество герметизации. При тестировании производительности детектор вибрации следует прикреплять близко к поверхности компонента (например, наружному кольцу подшипника), а значения вибрации следует фиксировать на разных скоростях (от низкой до номинальной скорости с интервалом 500 об/мин). Если значение вибрации внезапно возрастает при определенной скорости (например, с 0,08 мм/с до 0,25 мм/с), это может указывать на чрезмерный зазор фитинга или выход из строя смазки, требующий разборки и проверки. Измерение температуры следует проводить контактным термометром; после того, как компонент проработает 1 час, измерьте температуру его поверхности. Если повышение температуры превышает 30°C (например, температура компонента превышает 55°C при температуре окружающей среды 25°C), проверьте недостаточность смазки (объем смазки менее 1/3 внутреннего пространства подшипника) или заклинивание посторонними предметами. Если глубина царапины превышает 0,1 мм или уровень вибрации постоянно превышает 0,2 мм/с, компонент следует немедленно заменить, даже если он все еще находится в рабочем состоянии — длительное использование может привести к расширению царапины, что приведет к разрушению компонента и последующему повреждению других частей оборудования (например, сломанные керамические подшипники могут вызвать износ шпинделя, что в несколько раз увеличит затраты на ремонт). 2. Компоненты химического оборудования (футеровка, трубы, клапаны) Осмотры следует проводить каждые 6 месяцев. Перед проверкой слейте среду из оборудования и продуйте трубы азотом, чтобы остатки среды не разъедали инструменты проверки. Для проверки толщины стен используйте ультразвуковой толщиномер для измерения в нескольких точках компонента (5 точек измерения на квадратный метр, включая легко изнашиваемые участки, такие как стыки и изгибы), и примите среднее значение за текущую толщину стены. Если потери от износа в какой-либо точке измерения превышают 10 % от исходной толщины (например, текущая толщина менее 9 мм при исходной толщине 10 мм), компонент следует заменить заранее, поскольку изношенная область станет точкой концентрации напряжений и может разрушиться под давлением. Проверка герметичности соединений включает два этапа: сначала визуально осматривают прокладку на предмет деформации или старения (например, трещин или затвердевания прокладок из фторкаучука), затем наносят на уплотняемый участок мыльный раствор (концентрация 5 %) и нагнетают сжатый воздух под давлением 0,2 МПа. Следите за образованием пузырьков: отсутствие пузырьков в течение 1 минуты указывает на качественную герметизацию. При наличии пузырьков разберите конструкцию уплотнения, замените прокладку (сжатие прокладки должно контролироваться в пределах 30–50 %; чрезмерное сжатие приведет к выходу из строя прокладки) и проверьте керамическое соединение на наличие следов ударов, поскольку деформированные соединения приведут к плохой герметизации. 3. Компоненты медицинского оборудования (шарики подшипников стоматологических боров, хирургические иглы, направляющие) Проверяйте сразу после каждого использования и проводите комплексную проверку в конце каждого рабочего дня. При проверке шариков подшипников стоматологической бормашины запускайте бормашину на средней скорости без нагрузки и следите за равномерностью работы — ненормальный шум может указывать на износ или несоосность шариков подшипников. Протрите область подшипника стерильным ватным тампоном, чтобы проверить наличие керамического мусора, который указывает на повреждение шарика подшипника. При использовании хирургических игл осмотрите кончик при ярком свете на наличие заусенцев (которые будут препятствовать плавному разрезанию тканей) и проверьте корпус иглы на предмет изгиба — любой изгиб, превышающий 5°, требует утилизации. Ведите журнал использования, чтобы записывать информацию о пациенте, время стерилизации и количество использований каждого компонента. Керамические шарики подшипников стоматологических бормашин рекомендуется заменять после 50 использований — даже при отсутствии видимых повреждений, длительная эксплуатация приведет к появлению внутренних микротрещин (невидимых невооруженным глазом), что может привести к фрагментации при высокоскоростной работе и стать причиной несчастных случаев со здоровьем. После каждого использования хирургические шаблоны следует сканировать с помощью компьютерной томографии на наличие внутренних трещин (в отличие от металлических шаблонов, которые можно проверить с помощью рентгеновских лучей, керамические шаблоны требуют компьютерной томографии из-за их высокой проникающей способности рентгеновских лучей). Для дальнейшего использования следует стерилизовать только те направляющие, на которых подтверждено отсутствие внутренних повреждений. V. Какие практические преимущества имеет керамика из нитрида кремния по сравнению с аналогичными материалами? При выборе промышленных материалов керамика из нитрида кремния часто конкурирует с керамикой из оксида алюминия, керамикой из карбида кремния и нержавеющей сталью. В таблице ниже представлено интуитивное сравнение их производительности, стоимости, срока службы и типичных сценариев применения для облегчения быстрой оценки пригодности: Размер сравнения Керамика из нитрида кремния глиноземная керамика Керамика из карбида кремния Нержавеющая сталь (304) Основная производительность Твердость: 1500–2000 HV; Термическая стойкость: 600–800°С; Вязкость разрушения: 7–8 МПа·м¹/²; Отличная изоляция Твердость: 1200–1500 HV; Термическая стойкость: 300–400°С; Вязкость разрушения: 3–4 МПа·м¹/²; Хорошая изоляция Твердость: 2200–2800 HV; Термическая стойкость: 400–500°С; Вязкость разрушения: 5–6 МПа·м¹/²; Отличная теплопроводность (120–200 Вт/м·К) Твердость: 200–300 HV; Термическая стойкость: 200–300°С; Вязкость разрушения: >150 МПа·м¹/²; Умеренная теплопроводность (16 Вт/м·К) Коррозионная стойкость Устойчив к большинству кислот/щелочей; Разъедается только плавиковой кислотой. Устойчив к большинству кислот/щелочей; Разъедается сильными щелочами Отличная кислотостойкость; Разъедается сильными щелочами Устойчив к слабой коррозии; Ржавчина в сильных кислотах/щелочах Справочная цена за единицу Шарик подшипника (диаметр 10 мм): 25 юаней/шт. Шарик подшипника (диаметр 10 мм): 15 юаней/шт. Шарик подшипника (диаметр 10 мм): 80 юаней/шт. Шарик подшипника (диаметр 10 мм): 3 юаня/шт. Срок службы в типовых сценариях Ролик прядильной машины: 2 года; Футеровка газификатора: 5 лет. Ролик прядильной машины: 6 месяцев; Футеровка непрерывного литья: 3 месяца. Абразивная часть оборудования: 1 год; Кислотная трубка: 6 месяцев Ролик прядильной машины: 1 месяц; Футеровка газификатора: 1 год Допуск сборки Погрешность зазора фитинга ≤0,02 мм; Хорошая ударопрочность Погрешность зазора фитинга ≤0,01 мм; Склонен к растрескиванию Погрешность зазора фитинга ≤0,01 мм; Высокая хрупкость Погрешность зазора фитинга ≤0,05 мм; Легко обрабатывать Подходящие сценарии Прецизионные механические детали, высокотемпературная изоляция, среда химической коррозии. Изнашиваемые детали со средней и низкой нагрузкой, сценарии изоляции при комнатной температуре Износостойкое абразивное оборудование, детали с высокой теплопроводностью. Недорогие сценарии использования при комнатной температуре, некоррозионные детали конструкции Неподходящие сценарии Тяжелые воздействия, среда плавиковой кислоты Высокотемпературная высокочастотная вибрация, сильные щелочные среды Сильная щелочная среда, сценарии высокотемпературной изоляции Высокотемпературные, высокоизносные, сильные коррозионные среды. Таблица ясно показывает, что керамика из нитрида кремния имеет преимущества в плане производительности, срока службы и универсальности применения, что делает ее особенно подходящей для сценариев, требующих комбинированной коррозионной стойкости, износостойкости и термостойкости. Выбирайте нержавеющую сталь из-за чрезвычайной чувствительности к затратам, керамику из карбида кремния для обеспечения высокой теплопроводности и керамику из глинозема для обеспечения базовой износостойкости при низкой стоимости. (1) по сравнению с глиноземной керамикой: лучшие комплексные характеристики, более высокая долгосрочная экономическая эффективность Керамика из глинозема на 30–40% дешевле керамики из нитрида кремния, но стоимость ее длительного использования выше. В качестве примера возьмем валки прядильных машин в текстильной промышленности: Ролики из глиноземной керамики (1200 HV): склонны к накоплению ватного воска, требуют замены каждые 6 месяцев. Каждая замена приводит к простою в течение 4 часов (влияет на производительность 800 кг), а ежегодные затраты на техническое обслуживание составляют 12 000 юаней. Керамические ролики из нитрида кремния (1800 HV): устойчивы к отложению ватного воска, требуют замены каждые 2 года. Годовая стоимость обслуживания составляет 5000 юаней, что составляет экономию 58%. Разница в стойкости к термическому удару более выражена в металлургическом оборудовании непрерывной разливки: гильзы из глиноземной керамики трескаются каждые 3 месяца из-за разницы температур и требуют замены, а керамические гильзы из нитрида кремния заменяются ежегодно, что сокращает время простоя оборудования на 75% и увеличивает годовую производственную мощность на 10%. (2) по сравнению с керамикой из карбида кремния: более широкая применимость, меньше ограничений Керамика из карбида кремния имеет более высокую твердость и теплопроводность, но ограничена плохой коррозионной стойкостью и изоляцией. Возьмем трубы для транспортировки кислотных растворов в химической промышленности: Керамические трубы из карбида кремния: Корродируют в 20% растворе гидроксида натрия через 6 месяцев, требуют замены. Керамические трубы из нитрида кремния: отсутствие коррозии в течение 5 лет в тех же условиях, срок службы в 10 раз дольше. В изоляционных кронштейнах высокотемпературных электропечей керамика из карбида кремния становится полупроводниками при температуре 1200°C (объемное сопротивление: 10⁴ Ом·см), что приводит к частоте отказов при коротком замыкании 8%. Напротив, керамика из нитрида кремния сохраняет объемное сопротивление 10¹² Ом·см, а интенсивность отказов при коротком замыкании составляет всего 0,5%, что делает ее незаменимой. (3) по сравнению с нержавеющей сталью: превосходная устойчивость к коррозии и износу, меньшие затраты на обслуживание Нержавеющая сталь недорога, но требует частого обслуживания. Возьмем, к примеру, футеровки газификаторов в углехимической промышленности: Вкладыши из нержавеющей стали 304: подвергаются коррозии под действием H₂S при температуре 1300°C через 1 год, требуют замены, затраты на техническое обслуживание составляют 5 миллионов юаней на единицу. Керамические вкладыши из нитрида кремния: благодаря антипроникающему покрытию срок службы увеличивается до 5 лет, а затраты на техническое обслуживание составляют 1,2 миллиона юаней, что составляет экономию 76%. В медицинских устройствах шарики с подшипниками стоматологических бормашин из нержавеющей стали выделяют 0,05 мг ионов никеля за одно использование, вызывая аллергию у 10–15% пациентов. Керамические шарики подшипников из нитрида кремния не выделяют ионов (уровень аллергии VI. Как ответить на распространенные вопросы о керамике из нитрида кремния? В практических приложениях у пользователей часто возникают вопросы о выборе материала, стоимости и возможности замены. Помимо основных ответов, предоставляются дополнительные советы для особых сценариев, которые помогут принять обоснованное решение: (1) Какие сценарии не подходят для керамики из нитрида кремния? Какие скрытые ограничения следует отметить? Помимо сценариев серьезного воздействия, коррозии фтористоводородной кислотой и сценариев приоритета затрат, следует избегать двух особых сценариев: Длительная высокочастотная вибрация (например, вибрационные ситовые пластины в шахтах): хотя керамика из нитрида кремния обладает лучшей ударопрочностью, чем другая керамика, высокочастотная вибрация (> 50 Гц) вызывает распространение внутренних микротрещин, что приводит к разрушению после 3 месяцев использования. Более пригодны резинокомпозитные материалы (например, стальные пластины с резиновым покрытием), срок службы которых превышает 1 год. Прецизионная электромагнитная индукция (например, измерительные трубки электромагнитных расходомеров): керамика из нитрида кремния является изолирующей, но следы примесей железа (>0,1% в некоторых партиях) мешают электромагнитным сигналам, вызывая ошибки измерения >5%. Для обеспечения точности измерений следует использовать керамику из глинозема высокой чистоты (примесь железа Кроме того, в условиях низких температур ( (2) Является ли керамика из нитрида кремния все еще дорогой? Как контролировать затраты на мелкомасштабные приложения? Хотя керамика из нитрида кремния имеет более высокую цену за единицу, чем традиционные материалы, мелкие пользователи (например, небольшие заводы, лаборатории, клиники) могут контролировать затраты с помощью следующих методов: Выбирайте стандартные детали вместо нестандартных: керамические детали специальной формы (например, нестандартные шестерни) требуют затрат на пресс-форму в размере ~ 10 000 юаней, в то время как стандартные детали (например, стандартные подшипники, установочные штифты) не требуют затрат на пресс-форму и на 20–30 % дешевле (например, стандартные керамические подшипники стоят на 25 % дешевле, чем нестандартные подшипники). Массовые закупки для покрытия расходов на доставку: керамика из нитрида кремния в основном производится специализированными производителями. При мелкосерийных покупках стоимость доставки может составлять 10 % (например, 50 юаней за 10 керамических подшипников). Совместные оптовые закупки с близлежащими предприятиями (например, 100 подшипников) снижают стоимость доставки до ~5 юаней за единицу, то есть экономия 90%. Утилизируйте и повторно используйте старые детали. Механические керамические компоненты (например, наружные кольца подшипников, установочные штифты) с неповрежденными функциональными зонами (например, дорожки качения подшипников, сопрягаемые поверхности фиксирующих штифтов) могут быть отремонтированы профессиональными производителями (например, повторная полировка, нанесение покрытия). Затраты на ремонт составляют ~40% стоимости новых деталей (например, 10 юаней за отремонтированный керамический подшипник против 25 юаней за новый), что делает его пригодным для мелкосерийного циклического использования. Например, небольшая стоматологическая клиника, использующая 2 керамические боры в месяц, может сократить ежегодные затраты на закупки до ~1200 юаней, закупив стандартные детали и объединив 3 клиники для оптовых закупок (экономия ~800 юаней по сравнению с индивидуальными закупками). Кроме того, старые шарики подшипников бура можно перерабатывать для ремонта, что еще больше снижает затраты. (3) Могут ли металлические компоненты существующего оборудования быть напрямую заменены керамическими компонентами из нитрида кремния? Какие адаптации необходимы? Помимо проверки совместимости типов и размеров компонентов, необходимы три ключевые адаптации для обеспечения нормальной работы оборудования после замены: Адаптация к нагрузке: керамические компоненты имеют меньшую плотность, чем металлические (нитрид кремния: 3,2 г/см³; нержавеющая сталь: 7,9 г/см³). Уменьшенный вес после замены требует повторной балансировки оборудования, требующего динамической балансировки (например, шпинделей, рабочих колес). Например, замена подшипников из нержавеющей стали на керамические требует повышения точности балансировки шпинделя с G6,3 до G2,5, чтобы избежать повышенной вибрации. Адаптация смазки: Смазки на основе минерального масла для металлических компонентов могут не работать с керамикой из-за плохой адгезии. Следует использовать керамические смазки (например, смазки на основе ПТФЭ) с отрегулированным объемом заполнения (1/2 внутреннего пространства для керамических подшипников против 1/3 для металлических подшипников), чтобы предотвратить недостаточную смазку или чрезмерное сопротивление. Адаптация материала сопряжения: когда керамические компоненты сопрягаются с металлом (например, керамические плунжерные стержни с металлическими цилиндрами), металл должен иметь меньшую твердость ( Например, замена стального установочного штифта в станке на керамический требует регулировки зазора фитинга до 0,01 мм, замены ответного металлического приспособления со стали 45# (HV200) на латунь (HV100) и использования специальной керамической смазки. Это повышает точность позиционирования с ±0,002 мм до ±0,001 мм и продлевает срок службы с 6 месяцев до 3 лет. (4) Как оценить качество керамических изделий из нитрида кремния? Объедините профессиональное тестирование с простыми методами для обеспечения надежности Помимо визуального контроля и простых испытаний, комплексная оценка качества требует профессиональных протоколов испытаний и практических испытаний: Сосредоточьтесь на двух ключевых показателях в отчетах о профессиональных испытаниях: объемная плотность (соответствующая продукция: ≥3,1 г/см³; Добавьте «испытание на термостойкость» для простой оценки: поместите образцы в муфельную печь, нагрейте от комнатной температуры до 1000°C (скорость нагрева 5°C/мин), выдержите 1 час и охладите естественным путем. Отсутствие трещин указывает на квалифицированную стойкость к термическому удару (трещины указывают на дефекты спекания и потенциальное высокотемпературное разрушение). Проверьте практическими испытаниями: приобретите небольшие количества (например, 10 керамических подшипников) и протестируйте их на оборудовании в течение 1 месяца. Запишите значения потерь от износа ( Избегайте продуктов «три-нет» (нет протоколов испытаний, нет производителей, нет гарантии), которые могут иметь недостаточное спекание (объемная плотность: 2,8 г/см³) или высокое содержание примесей (железо >0,5%). Их срок службы составляет лишь 1/3 от срока службы квалифицированной продукции, что увеличивает затраты на техническое обслуживание.