I. Насколько впечатляющими являются его показатели эффективности? Раскрытие трех основных преимуществ

Будучи «невидимым чемпионом» в промышленной сфере, глиноземная керамика получить свою основную конкурентоспособность на основе данных о производительности, которые превосходят традиционные материалы, такие как металлы и пластмассы, с четкой практической поддержкой в различных сценариях.

По твердости и износостойкости ее твердость по шкале Мооса достигает 9-го уровня, уступая только алмазу (10-й уровень) и значительно превосходя обычную сталь (5-6-й уровень). После нанокристаллического спекания размер его зерна можно контролировать в пределах 50-100 нм, а шероховатость поверхности падает ниже Ra 0,02 мкм, что еще больше повышает износостойкость. Проект транспортировки шлама на золотом руднике показывает, что замена стальных труб на футеровки из нанокристаллической глиноземной керамики снизила скорость износа до 1/20 от скорости износа стали. Даже после 5 лет непрерывного использования гильзы по-прежнему имели износ менее 0,5 мм, тогда как традиционные стальные гильзы требуют замены каждые 3-6 месяцев. На цементных заводах срок службы колен из глиноземной керамики составляет 8–10 лет — в 6–8 раз дольше, чем колен из стали с высоким содержанием марганца, — что сокращает время ежегодного технического обслуживания в 3–4 раза и экономит предприятиям почти один миллион юаней на затратах на техническое обслуживание каждый год.

Его устойчивость к высоким температурам также превосходна. Керамика из чистого оксида алюминия имеет температуру плавления около 2050°C и может стабильно работать при температуре 1400°С в течение длительного периода времени. Благодаря коэффициенту теплового расширения всего 7,5×10⁻⁶/°C (в диапазоне 20–1000°C) их можно идеально сочетать с углеродистой и нержавеющей сталью благодаря конструкции переходного слоя, предотвращающей растрескивание, вызванное термическими циклами. В системе высокотемпературной транспортировки золы ТЭЦ с температурой 800°С замена футеровок из сплава 1Х18Н9Т на 95% глиноземокерамические футеровки увеличила срок службы с 6-8 месяцев до 3-4 лет - увеличение в 5 раз. Кроме того, гладкая поверхность керамики снижает прилипание золы, снижая сопротивление транспортировке на 15 % и ежегодно сокращая потери энергии на 20 %.

С точки зрения химической стабильности глиноземная керамика является инертным материалом, обладающим высокой устойчивостью к кислотам, щелочам и солям. Лабораторные испытания показывают, что керамический образец чистотой 99 %, погруженный в 30 % серную кислоту на 1 год, имел потерю массы менее 0,01 г и отсутствие видимой коррозии. Напротив, образец из нержавеющей стали 316L в тех же условиях потерял 0,8 г и показал явные пятна ржавчины. На химических заводах футеровки из глиноземной керамики, используемые в резервуарах с концентрированной соляной кислотой 37%, остаются герметичными после 10 лет использования, что удваивает срок службы традиционных футеровок из FRP (пластика, армированного волокном) и устраняет угрозы безопасности, связанные со старением FRP.

II. Какие сферы не могут обойтись без этого? Правда о приложениях в пяти сценариях

«Всесторонние свойства» глиноземная керамика сделать их незаменимыми в ключевых отраслях промышленности и медицины, эффективно решая критические болевые точки в этих отраслях.

В горнодобывающей промышленности, помимо труб для транспортировки шлама, глиноземная керамика широко используется в футеровках дробилок и мелющих телах шаровых мельниц. Медный рудник, где стальные шарики были заменены на 80-миллиметровые глиноземно-керамические шары, снизил потребление энергии на 25 % — благодаря тому, что плотность керамических шаров составляет всего 1/3 от плотности стали. Эта замена также устранила загрязнение шлама ионами железа, увеличив содержание медного концентрата на 2% и увеличив годовой объем производства меди на 300 тонн. Покрытие рабочих колес флотомашин глиноземной керамикой повысило их износостойкость втрое, продлив срок службы с 2 до 6 месяцев и сократив внеплановые простои на техническое обслуживание.

В электроэнергетике глиноземная керамика играет жизненно важную роль в защите котельных труб, изоляции трансформаторов и транспортировке высокотемпературной золы. Тепловая электростанция, нанесшая плазменно-напыленным оксидом алюминия керамическое покрытие толщиной 0,3 мм на трубы экономайзера, снизила скорость износа труб на 80%, а скорость коррозии - с 0,2 мм/год до 0,04 мм/год. Это увеличило срок службы труб с 3 до 10 лет, сэкономив примерно 500 000 юаней на каждый котел на ежегодных затратах на замену. Для подстанций 500 кВ глиноземно-керамические изоляторы чистотой 99,5% имеют прочность изоляции 20 кВ/мм и выдерживают температуру до 300°C, что снижает вероятность срабатывания молнии на 60% по сравнению с традиционными изоляторами.

В полупроводниковой промышленности керамика из глинозема чистотой 99,99% — с содержанием примесей металлов менее 0,1 ppm — необходима для изготовления этапов литографических машин. Эта керамика гарантирует, что содержание железа в обработанных пластинах остается ниже 5 частей на миллион, что соответствует строгим требованиям производства чипов 7 нм. Кроме того, душевые насадки в оборудовании для травления полупроводников изготавливаются из глиноземной керамики с точностью поверхности ±0,005 мм, что обеспечивает равномерное распределение травильного газа и контролирует отклонение скорости травления в пределах 3%, тем самым повышая производительность производства чипов.

В транспортных средствах на новых источниках энергии в системах терморегулирования аккумуляторов используются теплопроводящие листы глиноземной керамики толщиной 0,5 мм. Эти листы имеют теплопроводность 30 Вт/(м·К) и объемное сопротивление более 10¹⁴ Ом·см, что эффективно стабилизирует температуру аккумуляторной батареи в пределах ±2°C и предотвращает неуправляемый перегрев. Подшипники из глиноземной керамики (чистота 99%) имеют коэффициент трения всего 0,0015 — 1/3 от коэффициента традиционных стальных подшипников — и срок службы 500 000 км (в три раза дольше, чем у стальных подшипников). Использование этих подшипников снижает вес автомобиля на 40% и снижает расход электроэнергии на 100 км на 1,2 кВтч.

В медицинской сфере превосходная биосовместимость глиноземной керамики делает ее идеальной для имплантируемых устройств. Например, головки бедренных костей из глиноземной керамики диаметром 28 мм для искусственных тазобедренных суставов подвергаются сверхточной полировке, в результате чего шероховатость поверхности Ra <0,01 мкм. Этот низкий коэффициент трения позволяет пациентам после операции достигать диапазона движений 120°. Клинические данные показывают, что через 5 лет после имплантации 92% пациентов сохраняют эту подвижность, а степень расшатывания протеза составляет всего 3%, что намного ниже, чем 8%-ная скорость расшатывания традиционных металлических протезов. Для зубных имплантатов поверхности глиноземной керамики обрабатываются пескоструйной обработкой и кислотным травлением для образования пористой структуры, способствующей адгезии остеоцитов и достижения степени остеоинтеграции 95% в течение 3 месяцев. Цвет керамики также близко соответствует цвету натуральных зубов, отвечая эстетическим требованиям.

III. Как происходит обновление технологий? Прорыв от «пригодного к использованию» к «удобному в использовании»

Последние достижения в производстве глиноземной керамики сосредоточены на трех ключевых областях: технологические инновации, интеллектуальная модернизация и составление рецептур материалов — все они направлены на повышение производительности, снижение затрат и расширение сценариев применения.

Технологические инновации: 3D-печать и низкотемпературное спекание

Технология 3D-печати решает проблемы производства керамических компонентов сложной формы. Фотоотверждаемая 3D-печать сердечников из глиноземной керамики позволяет комплексно формировать изогнутые проточные каналы диаметром до 2 мм. Этот процесс повышает точность размеров до ±0,1 мм и снижает шероховатость поверхности с Ra 1,2 мкм (традиционное шликерное литье) до Ra 0,2 мкм, снижая скорость износа компонентов на 20%. Компания по машиностроению использовала эту технологию для производства керамических сердечников клапанов для гидравлических систем, сократив срок поставки с 45 дней (традиционная обработка) до 25 дней и снизив процент брака с 8% до 2%.

Технология низкотемпературного спекания, достигаемая за счет добавления наноразмерных добавок для спекания, таких как MgO или SiO₂, снижает температуру спекания глиноземной керамики с 1800°С до 1400°C, что приводит к снижению энергопотребления на 40%. Несмотря на более низкую температуру, спеченная керамика сохраняет плотность 98% и твердость по Виккерсу (HV) 1600, что сравнимо с изделиями, спеченными при высоких температурах. Производитель керамики, принявший эту технологию, сэкономил 200 000 юаней на ежегодных затратах на электроэнергию для производства износостойких вкладышей, а также сократил выбросы выхлопных газов, связанные с высокотемпературным спеканием.

Интеллектуальная модернизация: интеграция датчиков и обслуживание на основе искусственного интеллекта

Интеллектуальные компоненты из глиноземной керамики со встроенными датчиками позволяют отслеживать рабочие условия в режиме реального времени. Например, керамические вкладыши со встроенными датчиками давления толщиной 0,5 мм могут передавать данные о распределении поверхностного давления и состоянии износа в центральную систему управления с точностью более 90%. Угольная шахта установила эти интеллектуальные футеровки на своих скребковых конвейерах, перейдя от фиксированного 3-месячного цикла технического обслуживания к динамическому 6-12-месячному циклу на основе фактических данных об износе. Эта корректировка снизила затраты на техническое обслуживание на 30% и свела к минимуму незапланированные простои. Кроме того, алгоритмы искусственного интеллекта анализируют исторические данные об износе для оптимизации таких параметров, как расход материала и скорость транспортировки, что дополнительно продлевает срок службы керамических компонентов на 15%.

Компаундирование материалов: улучшение функциональности

Соединение глиноземной керамики с другими наноматериалами расширяет ее функциональный диапазон. Добавление 5% графена в глиноземную керамику (путем спекания горячим прессованием) увеличивает ее теплопроводность с 30 Вт/(м·К) до 85 Вт/(м·К), сохраняя при этом отличные изоляционные характеристики (объемное сопротивление >10¹³ Ом·см). Эта композитная керамика теперь используется в качестве теплоотводящей подложки для светодиодных чипов, повышая эффективность рассеивания тепла на 40% и продлевая срок службы светодиодов на 20 000 часов.

Еще одной инновацией является композитная керамика MXene (Ti₃C₂Tₓ)-оксид алюминия, которая обеспечивает эффективность электромагнитного экранирования 35 дБ в диапазоне частот 1–18 ГГц и выдерживает температуры до 500°C. Эти композиты используются в экранах сигналов базовых станций 5G, эффективно блокируя внешние помехи и обеспечивая стабильную передачу сигнала, снижая частоту ошибок по битам сигнала с 10⁻⁶ до 10⁻⁹.

IV. Существуют ли навыки выбора и использования? Проверьте эти пункты, чтобы избежать ошибок

Научный выбор и правильное использование глиноземной керамики имеют решающее значение для максимизации ее ценности и предотвращения распространенных ошибок, которые приводят к преждевременному выходу из строя или ненужным затратам.

1. Согласование чистоты на основе сценариев применения

Чистота глиноземной керамики напрямую влияет на ее эксплуатационные характеристики и стоимость, поэтому выбирать ее следует исходя из конкретных потребностей:

Высокотехнологичные области, такие как полупроводники и прецизионная электроника, требуют керамики с чистотой более 99% (предпочтительно 99,99% для полупроводниковых компонентов), чтобы обеспечить низкое содержание примесей и высокую изоляцию.

В сценариях промышленного износа (например, трубы для горнодобывающей промышленности, транспортировка золы на электростанциях) обычно используется керамика с чистотой 95%. Они обеспечивают достаточную твердость и износостойкость, при этом их стоимость составляет всего 1/10 от керамики с чистотой 99,99%.

Для сред с сильной коррозией (например, резервуаров с концентрированной кислотой на химических заводах) рекомендуется использовать керамику с чистотой более 99%, поскольку более высокая чистота снижает пористость и повышает коррозионную стойкость.

В средах со слабой коррозией (например, трубопроводах очистки нейтральной воды) можно использовать керамику с чистотой 90 %, чтобы сбалансировать производительность и стоимость.

2. Идентификация процесса для оптимальной производительности

Понимание процессов производства керамики помогает определить продукты, подходящие для конкретных сценариев:

Керамика, напечатанная на 3D-принтере, идеально подходит для изготовления сложных форм (например, нестандартных каналов потока) и не имеет разделительных линий, что обеспечивает лучшую структурную целостность.

Низкотемпературная спеченная керамика экономически эффективна для неэкстремальных сценариев (например, обычные износостойкие вкладыши) и предлагает на 15-20% более низкие цены, чем альтернативы, спеченные при высокой температуре.

Обработка поверхности должна соответствовать потребностям применения: полированные поверхности (Ra <0,05 мкм) подходят для транспортировки жидкостей, чтобы снизить сопротивление; обработанные пескоструйной обработкой поверхности увеличивают трение и идеально подходят для противоскользящих конструкций (например, износостойкие полы).

3. Нормы установки для обеспечения долговечности.

Неправильная установка является основной причиной раннего выхода из строя керамики. Следуйте этим рекомендациям:

Для керамических вкладышей: отшлифуйте поверхность основы до плоскостности <0,5 мм/м, удалив ржавчину (наждачной бумагой) и масло (обезжиривателем), чтобы обеспечить хорошую адгезию. Используйте высокотемпературные клеи (≥200°C) для работы в условиях высоких температур (например, в печах) и кислотостойкие клеи для агрессивных сред. Нанесите клей слоем толщиной 0,1-0,2 мм (слишком толстый слой вызывает растрескивание, слишком тонкий снижает прочность склеивания) и отверждайте при температуре 80°С в течение 24 часов.

Для керамических труб: используйте керамические уплотнения или гибкие графитовые прокладки на стыках, чтобы предотвратить утечку. Установите опоры через каждые ≤3 м, чтобы избежать изгиба трубы под собственным весом. После установки проведите испытание давлением, в 1,2 раза превышающим рабочее давление, чтобы убедиться в отсутствии утечек.

4. Практика хранения и обслуживания

Правильное хранение и уход продлевают срок службы керамики:

Хранение: Храните керамику в сухой (относительная влажность ≤60%) и прохладной (температура ≤50°C) среде, чтобы предотвратить старение клея (для предварительно склеенных компонентов) или поглощение влаги, которое влияет на эксплуатационные характеристики.

Регулярный осмотр: проводите еженедельные проверки в условиях повышенного износа (например, в горнодобывающей промышленности, в энергетике) на предмет износа, трещин или ослабления крепления. В точных сценариях (например, полупроводники, медицина) ежемесячные проверки с использованием оборудования для ультразвукового контроля могут заранее обнаружить внутренние дефекты.

Очистка: Используйте воду под высоким давлением (0,8–1 МПа) для очистки шлама или скоплений золы на керамических поверхностях в промышленных условиях. Для электронной или медицинской керамики используйте сухие безворсовые ткани, чтобы не поцарапать и не загрязнить поверхность. Никогда не используйте едкие чистящие средства (например, сильные кислоты), которые повреждают керамику.

Сроки замены: заменяйте износостойкие вкладыши при уменьшении их толщины на 10 % (чтобы предотвратить повреждение подложки), а прецизионные компоненты (например, носители полупроводников) — при первых признаках трещин (даже незначительных), чтобы избежать ошибок в работе.

5. Переработка ради устойчивого развития

Выбирайте глиноземную керамику модульной конструкции (например, съемные вкладыши, отделяемые металлокерамические композиты), чтобы облегчить переработку:

Керамические компоненты можно измельчить и повторно использовать в качестве сырья для керамики низкой чистоты (например, износостойких вкладышей с чистотой 90%).

Металлические детали (например, монтажные кронштейны) можно отделить и переработать для вторичной переработки металла.

Свяжитесь с производителями керамики или профессиональными учреждениями по переработке отходов для правильной утилизации, поскольку неправильное обращение (например, вывоз на свалку) приводит к отходам ресурсов и может нанести вред окружающей среде.

V. Что делать, если во время использования возникают сбои? Экстренные решения распространенных проблем

Даже при правильном выборе и установке могут возникнуть непредвиденные неисправности (например, износ, трещины, отслоение). Своевременное и правильное неотложное лечение может свести к минимуму время простоя и продлить временный срок службы.

1. Чрезмерный местный износ

Сначала выявите причину ускоренного износа и примите целенаправленные меры:

Если причиной являются частицы материала слишком большого размера (например, кварцевого песка >5 мм в горнодобывающем растворе), установите временные полиуретановые прокладки (толщиной 5–10 мм) на изношенный участок, чтобы защитить керамику. Одновременно заменить изношенные сетки в системе обработки материалов, чтобы предотвратить попадание крупных частиц в трубопровод.

Если из-за чрезмерной скорости потока (например, >3 м/с в трубах для транспортировки золы), отрегулируйте регулирующий клапан, чтобы уменьшить скорость потока до 2-2,5 м/с. Для сильно изношенных коленей используйте метод ремонта «быстросохнущая керамическая заплата дефлектора»: прикрепите заплату высокотемпературным быстросохнущим клеем (время отверждения ≤ 2 часов), чтобы перенаправить поток и уменьшить прямое воздействие. Такой ремонт позволяет поддерживать нормальную работу в течение 1-2 месяцев, давая время на полную замену.

2. Керамические трещины

Обработка трещин зависит от серьезности, чтобы избежать дальнейшего повреждения:

Небольшие трещины (длина <50 мм, ширина <0,2 мм): зашлифуйте трещину в V-образную канавку (глубиной 2–3 мм), чтобы удалить точки напряжения. Очистите канавку ацетоном, затем заполните ее ремонтным составом на основе оксида алюминия (термостойкость ≥1200 °C для сценариев с высокими температурами). После отверждения отполируйте поверхность, чтобы восстановить ее плоскостность, и проведите проверку на герметичность (например, нанеся раствор для обнаружения утечек для проверки наличия пузырьков). Такой ремонт позволяет продлить срок службы на 3-6 месяцев.

Серьезные трещины (длиной > 100 мм или проникающие в компонент): Немедленно отключите оборудование, чтобы предотвратить утечку материала или поломку компонента. Перед заменой керамики установите временный байпас (например, гибкий шланг для подачи жидкости), чтобы свести к минимуму сбои в производстве.

3. Отсоединение вкладыша

Отслоение лайнера часто вызвано старением клея или деформацией подложки. Обращайтесь к нему следующим образом:

Очистите остатки клея и мусор с области отслоения с помощью скребка и ацетона. Если поверхность основания плоская, повторно нанесите высокопрочный клей (прочность сцепления ≥15 МПа) и прижмите новый лайнер грузом (давление 0,5–1 МПа) на 24 часа для обеспечения полного отверждения.

Если подложка деформирована (например, вмятина на стальной пластине), сначала измените ее форму с помощью гидравлического домкрата, чтобы восстановить плоскостность (погрешность ≤0,5 мм), прежде чем повторно прикреплять лайнер.

В сценариях с высокой вибрацией (например, шаровые мельницы) установите металлические прижимные планки вдоль краев футеровки и закрепите их болтами, чтобы уменьшить отсоединение, вызванное вибрацией.

VI. Окупаются ли инвестиционные затраты? Методы расчета выгод для различных сценариев

Хотя глиноземная керамика имеет более высокие первоначальные затраты, чем традиционные материалы, ее длительный срок службы и низкие требования к техническому обслуживанию приводят к значительной долгосрочной экономии затрат. Использование «метода затрат всего жизненного цикла», который учитывает первоначальные инвестиции, срок службы, затраты на техническое обслуживание и скрытые потери, показывает их истинную ценность, как показано в таблице ниже:

Таблица 3: Сравнение затрат и выгод (5-летний цикл)

| Приложение | Материал | Первоначальная стоимость (за единицу) | Годовая стоимость обслуживания | Общая стоимость за 5 лет | 5-летняя производительность/прибыль от обслуживания | Чистая прибыль (относительная) |

| Шахтная шламовая труба (1 м) | Стальной | 800 юаней | 4000 юаней (2–4 замены) | 23 200 юаней | Базовый транспорт навозной жижи; риск загрязнения железом | Низкий (-17 700 юаней) |

|

| Керамическая подкладка | 3000 юаней | 500 юаней (плановые проверки) | 5500 юаней | Стабильный транспорт; отсутствие загрязнений; меньше отключений | Высокий (17 700 юаней) |

| Автоматический подшипник (1 комплект) | Сталь | 200 юаней | 300 юаней (3 замены работ) | 1500 юаней | пробег 150 000 км; частые простои при замене | Низкий (-700 юаней) |

|

| глинозем керамический | 800 юаней | 0 юаней (замена не требуется) | 800 юаней | Сервис 500 000 км; низкий процент отказов | Высокий (700 юаней) |

| Медицинский тазобедренный сустав | Металлический протез | 30 000 юаней | 7500 юаней (вероятность пересмотра 15%) | 37 500 юаней | 10-15 лет использования; 8% степень разрыхления; потенциальная боль при ревизии | Средний (-14 000 юаней) |

|

| Керамический протез | 50 000 юаней | 1500 юаней (3% Revision Probability) | 51 500 юаней | 20-25 лет использования; 3% степень разрыхления; минимальная потребность в доработке | Высокий (14 000 юаней в долгосрочной перспективе) |

Ключевые факторы для расчета стоимости:

Региональные корректировки: Затраты на рабочую силу (например, заработная плата обслуживающего персонала) и цены на сырье различаются в зависимости от региона. Например, в регионах с высокими затратами на рабочую силу стоимость замены труб со стальной футеровкой (которая требует частых остановок и рабочей силы) будет еще выше, что сделает трубы с керамической футеровкой более рентабельными.

Скрытые затраты: их часто упускают из виду, но они имеют решающее значение. В производстве полупроводников одна пластина, списанная из-за загрязнения металлом из некачественных компонентов, может стоить тысячи долларов — низкое содержание примесей в глиноземной керамике исключает этот риск. В медицинских учреждениях операция по ревизии тазобедренного сустава не только стоит дороже, но и снижает качество жизни пациента — «социальные издержки», которые керамические протезы сводят к минимуму.

Экономия энергии. В транспортных средствах, работающих на новых источниках энергии, низкий коэффициент трения керамических подшипников снижает потребление электроэнергии, что приводит к долгосрочной экономии для операторов автопарков или отдельных пользователей (особенно по мере роста цен на энергию).

Сосредоточив внимание на полном жизненном цикле, а не только на первоначальной стоимости, становится ясно, что глиноземная керамика предлагает превосходную ценность в большинстве сценариев с высоким спросом.

VII. Как сделать выбор для разных сценариев? Руководство по целевому выбору

Выбор подходящего продукта из глиноземной керамики требует согласования его свойств с конкретными требованиями применения. В следующей таблице приведены ключевые параметры для распространенных сценариев, а дополнительные рекомендации для особых случаев представлены ниже.

Таблица 2. Параметры выбора глиноземной керамики на основе сценариев

| Приложение Scenario | Требуемая чистота (%) | Обработка поверхности | Размерный допуск | Ключевой фокус на производительности | Рекомендуемая структура |

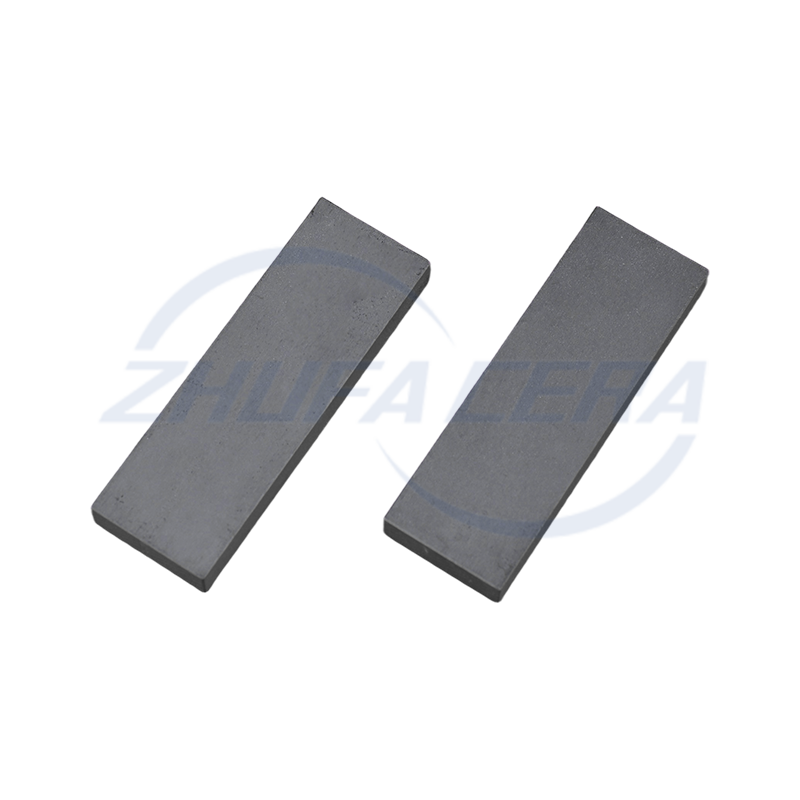

| Шахтные шламовые трубы | 92-95 | Пескоструйная обработка | ±0,5 мм | Износостойкость; ударопрочность | Изогнутые облицовочные пластины (для соответствия внутренним стенкам труб) |

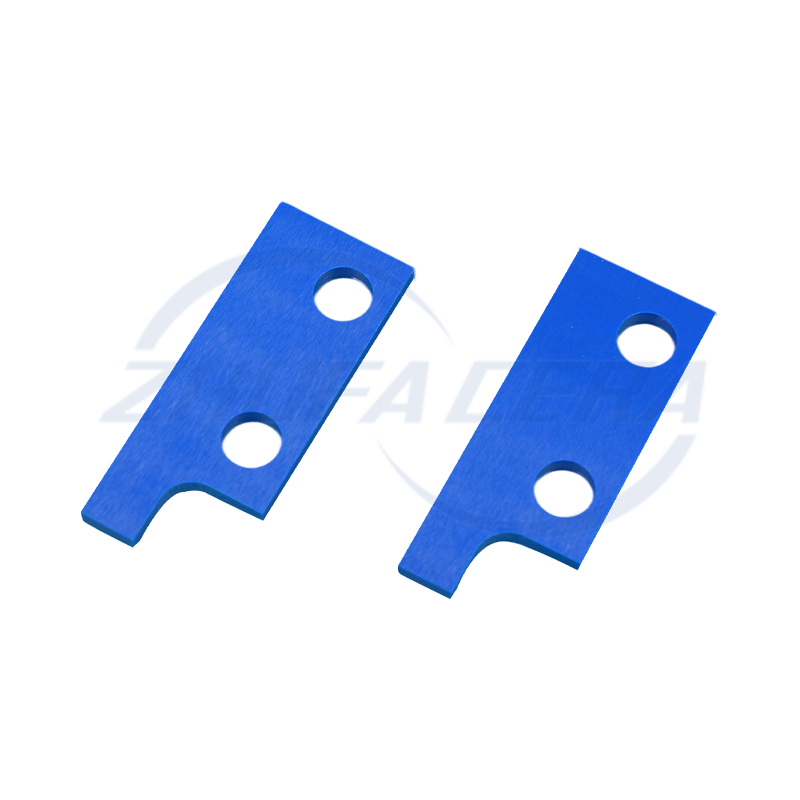

| Полупроводниковые носители | 99.99 | Прецизионная полировка (Ra <0,02 мкм) | ±0,01 мм | Низкая примесь; изоляция; плоскостность | Тонкие плоские пластины с предварительно просверленными монтажными отверстиями. |

| Медицинский тазобедренный суставs | 99.5 | Сверхточная полировка (Ra <0,01 мкм) | ±0,005 мм | Биосовместимость; низкое трение; износостойкость | Сферические головки бедренных костей; вертлужные чашки |

| Вкладыши для высокотемпературных печей | 95-97 | Герметизирующее покрытие (для заполнения пор) | ±1 мм | устойчивость к тепловому удару; высокотемпературная стабильность | Прямоугольные блоки (взаимосвязанная конструкция для легкой установки) |

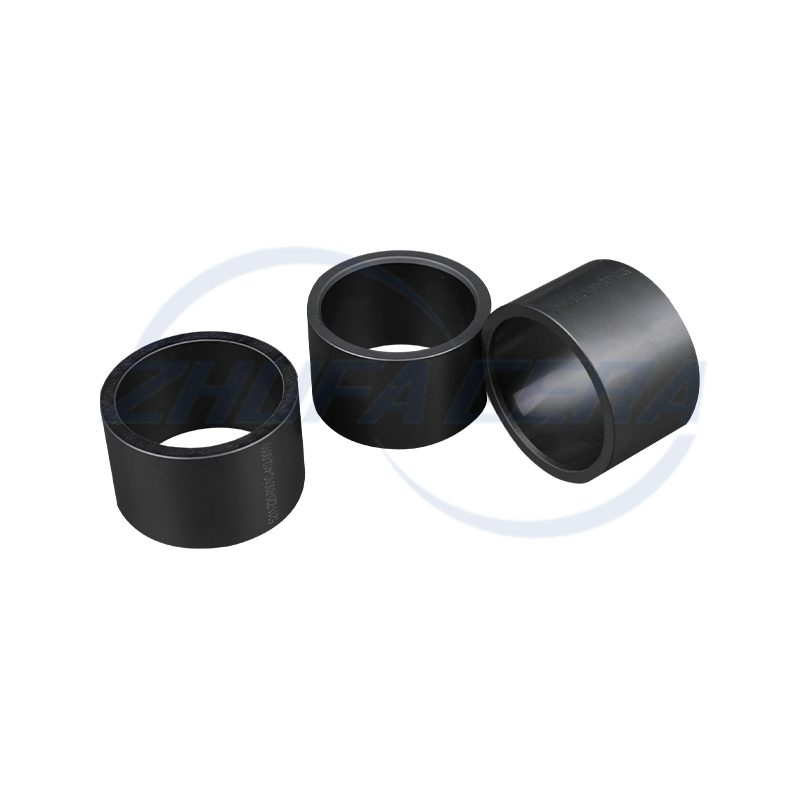

| Новые энергетические подшипники | 99 | Полировка (Ra <0,05 мкм) | ±0,05 мм | Низкое трение; коррозионная стойкость | Цилиндрические кольца (с прецизионным внутренним и внешним диаметром) |

Руководство для особых сценариев:

Среды с сильной коррозией (например, резервуары с химической кислотой):

Выбирайте керамику с поверхностной герметизацией (например, герметики на основе силикона), чтобы блокировать крошечные поры, в которых могут задерживаться агрессивные среды.

Используйте кислотостойкие клеи (например, эпоксидные смолы, модифицированные фторполимерами), чтобы гарантировать, что связь между керамикой и подложкой не ухудшится.

Избегайте керамики низкой чистоты (<95%), поскольку ее более высокая пористость увеличивает риск проникновения коррозии.

Сценарии с высокой вибрацией (например, шаровые мельницы, вибрационные грохоты):

Выбирайте керамику с более высокой прочностью (например, оксид алюминия чистотой 95 % с добавкой циркония 5 %), которая может выдерживать многократные удары без растрескивания.

Для фиксации вкладышей в дополнение к клею используйте механические крепежи (например, болты из нержавеющей стали) — вибрация со временем может ослабить клеевые соединения.

Выбирайте более толстую керамику (≥10 мм), чтобы поглотить энергию удара, поскольку более тонкая керамика более склонна к сколам.

Транспортировка жидкостей высокой вязкости (например, шлама, расплавленного пластика):

Укажите зеркально-полированные внутренние поверхности (Ra <0,05 мкм), чтобы предотвратить прилипание жидкости и закупорку.

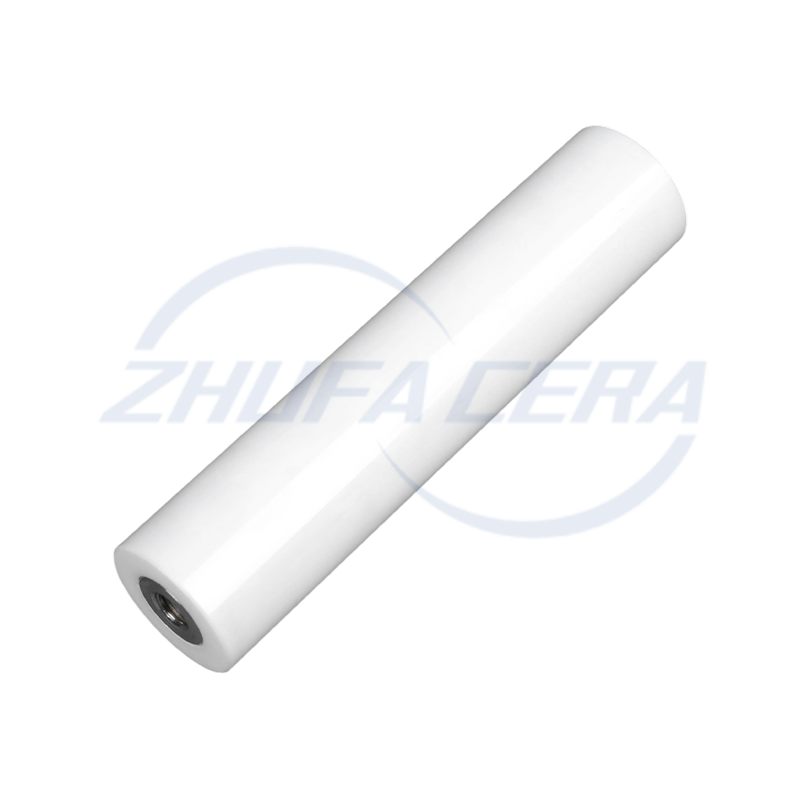

Выбирайте гладкие, бесшовные конструкции (например, цельные керамические трубы вместо сегментированных вкладышей), чтобы исключить зазоры, в которых может скапливаться жидкость.

Обеспечьте соблюдение допусков на размеры (±0,1 мм) на стыках труб, чтобы избежать утечек или ограничений потока.

VIII. Как он соотносится с другими материалами? Анализ альтернативных материалов

Керамика из глинозема конкурирует с металлами, конструкционными пластиками и другой керамикой во многих областях применения. Понимание их относительных сильных и слабых сторон помогает принимать обоснованные решения. В таблице ниже сравниваются ключевые показатели эффективности, после чего следует подробный анализ.

Таблица 1. Керамика из глинозема в сравнении с альтернативными материалами (ключевые показатели эффективности)

| Материал Type | Твердость по шкале Мооса | Срок службы (типичный) | Температурная устойчивость (макс.) | Коррозионная стойкость | Плотность (г/см³) | Уровень затрат (относительный) | Подходящие сценарии |

| глинозем керамическийs | 9 | 5-10 лет | 1400°C | Отличный | 3,6-3,9 | Середина | Горное дело; власть; полупроводники; медицинский |

| Углеродистая сталь | 5-6 | 0,5-2 года | 600°С | Плохо (ржавеет от влаги) | 7.85 | Низкий | Общие конструктивные части; малоизнашиваемые статические приложения |

| Нержавеющая сталь 316L | 5,5-6 | 1-3 года | 800°C | Хороший (устойчив к слабым кислотам) | 8.0 | Середина-Low | Пищевое оборудование; мягкая коррозионная среда |

| Полиуретан | 2-3 | 1-2 года | 120°С | Умеренный (устойчив к маслам и слабым химическим веществам) | 1,2-1,3 | Низкий | Легкоизнашивающиеся конвейерные ленты; низкотемпературные вкладыши для труб |

| Циркониевая Керамика | 8.5 | 8-15 лет | 1200°С | Отличный | 6,0-6,2 | Высокий | Медицинские коленные суставы; ударопрочные промышленные детали |

| Керамика из карбида кремния | 9.5 | 10-20 лет | 1600°С | Отличный | 3,2-3,3 | Очень высокий | Пескоструйная обработка nozzles; ultra-high-temperature kiln parts |

Подробные сравнения:

Керамика из глинозема по сравнению с металлами (углеродистая сталь, нержавеющая сталь 316L):

Преимущества керамики: Твердость выше в 3-5 раз, поэтому срок службы в условиях износа увеличивается в 5-10 раз. Они полностью устойчивы к коррозии (в отличие от стали, которая ржавеет или разлагается в кислотах). Их более низкая плотность (1/3-1/2 от плотности стали) снижает вес оборудования и энергопотребление.

Недостатки керамики: Низкая прочность — керамика может расколоться при сильном ударе (например, при ударе тяжелого металлического предмета о керамический вкладыш). Металлу легче придать форму для изготовления сложных конструктивных деталей (например, нестандартных кронштейнов).

Компромиссное решение: композиты керамика-металл (например, стальная оболочка с керамическим внутренним вкладышем) сочетают в себе износостойкость керамики с прочностью металла.

глиноземная керамика по сравнению с инженерными пластиками (полиуретан):

Преимущества керамики: выдерживают температуры в 11 раз выше (1400°C против 120°C) и имеют в 10-20 раз более высокую прочность на сжатие, что делает ее подходящей для применения в условиях высоких температур и высокого давления (например, облицовки печей, гидравлические клапаны). Они не ползут (деформируются со временем под давлением), как пластики.

Недостатки керамики: Более высокая первоначальная стоимость и вес. Пластмассы более гибкие, что делает их более подходящими для применений, требующих изгиба (например, легких конвейерных лент).

Керамика из оксида алюминия по сравнению с другой керамикой (диоксид циркония, карбид кремния):

по сравнению с диоксидом циркония: диоксид циркония обладает большей прочностью (в 2-3 раза выше), поэтому его используют для коленных суставов (которые испытывают большую нагрузку, чем тазобедренные суставы). Однако оксид алюминия тверже, дешевле (1/2–2/3 стоимости диоксида циркония) и более термостоек (1400°C против 1200°C), что делает его более пригодным для промышленного износа и работы при высоких температурах.

По сравнению с карбидом кремния: Карбид кремния более твердый и термостойкий, но он чрезвычайно хрупкий (склонен к растрескиванию при падении) и очень дорогой (в 5-8 раз дороже оксида алюминия). Его применяют только в крайних случаях (например, пескоструйные насадки, которым необходимо выдерживать постоянное абразивное воздействие).

IX. Как установить и поддерживать? Практические процедуры и моменты обслуживания

Правильная установка и техническое обслуживание имеют решающее значение для увеличения срока службы глиноземной керамики. Неправильный монтаж может привести к преждевременному выходу из строя (например, падение вкладышей, появление трещин из-за неравномерного давления), а пренебрежение техническим обслуживанием может со временем снизить производительность.

1. Стандартизированный процесс установки

Процесс установки незначительно различается в зависимости от типа продукта, но следующие шаги применимы к наиболее распространенным применениям (например, облицовочным плитам, трубам):

Шаг 1: Проверка перед установкой

Проверка основания: убедитесь, что основание (например, стальная труба, бетонная стена) чистое, ровное и структурно прочное. Удалите ржавчину наждачной бумагой с зернистостью 80, смажьте маслом обезжиривающим средством (например, изопропиловым спиртом), а любые выступы (например, сварные швы) шлифовальной машиной. Плоскостность основания не должна превышать 0,5 мм/м — неровные поверхности будут вызывать неравномерное давление на керамику, что приведет к появлению трещин.

Проверка керамики: осмотрите каждый керамический компонент на наличие дефектов: трещин (видимых невооруженным глазом или при постукивании — ясные, четкие звуки указывают на отсутствие трещин; глухие звуки означают внутренние трещины), сколов (которые снижают износостойкость) и несоответствия размеров (используйте штангенциркуль, чтобы убедиться, что размеры соответствуют дизайну).

Шаг 2. Выбор и подготовка клея

Выбирайте клей исходя из сценария:

Высокая температура (≥200°C): используйте неорганические клеи (например, на основе силиката натрия) или высокотемпературные эпоксидные смолы (рассчитанные на температуру ≥1200°C для применения в печи).

Агрессивная среда: используйте кислотостойкие клеи (например, эпоксидную смолу, модифицированную нитридом бора).

Комнатная температура (≤200°C): хорошо подходят высокопрочные эпоксидные клеи общего назначения (прочность на сдвиг ≥15 МПа).

Смешайте клей в соответствии с инструкциями производителя — чрезмерное или недостаточное смешивание приведет к снижению прочности сцепления. Используйте клей в течение срока его жизнеспособности (обычно 30–60 минут), чтобы избежать затвердевания перед установкой.

Шаг 3: Нанесение и склеивание

Для лайнеров: нанесите тонкий равномерный слой клея (толщиной 0,1–0,2 мм) на керамику и подложку. Слишком много клея выдавится и при нажатии образуется зазор; слишком малое количество приведет к плохому склеиванию. Плотно прижмите керамику к подложке и осторожно постучите резиновым молотком, чтобы обеспечить полный контакт (без пузырьков воздуха). Используйте зажимы или грузы (давление 0,5–1 МПа), чтобы удерживать керамику на месте во время отверждения.

Для труб: вставьте керамические уплотнения или гибкие графитовые прокладки в соединения труб, чтобы предотвратить утечки. Тщательно выровняйте фланцы и затяните болты симметрично (используйте динамометрический ключ, чтобы соблюдать рекомендуемый крутящий момент — чрезмерная затяжка может привести к растрескиванию керамики).

Шаг 4. Лечение и тестирование после установки

Дайте клею полностью затвердеть: 24–48 часов при комнатной температуре (20–25°C) для эпоксидных клеев; дольше (72 часа) для высокотемпературных клеев. Избегайте перемещения или давления на керамику во время отверждения.

Протестируйте установку:

Для труб: Проведите испытание под давлением, в 1,2 раза превышающим рабочее давление (удерживайте в течение 30 минут), чтобы проверить наличие утечек.

Для вкладышей: выполните «постукивание» — постучите по керамике небольшим металлическим молотком; равномерные, четкие звуки означают хорошую связь; глухие или глухие звуки указывают на наличие воздушных зазоров (при необходимости удалите и нанесите повторно).

2. Практика ежедневного обслуживания

Регулярное техническое обслуживание гарантирует, что глиноземная керамика будет работать в течение всего срока службы:

а. Плановый осмотр

Частота: Еженедельно для сценариев с высоким износом (например, шахтные шламовые трубы, шаровые мельницы); ежемесячно для сценариев с малым износом или прецизионными операциями (например, держатели полупроводников, медицинские имплантаты).

Контрольный список:

Износ: Измерьте толщину износостойких вкладышей (используйте штангенциркуль) и замените, когда толщина уменьшится на 10 % (во избежание повреждения подложки).

Трещины: ищите видимые трещины, особенно по краям или в точках напряжения (например, изгибы труб). Для прецизионных компонентов (например, керамических подшипников) используйте увеличительное стекло (10-кратное), чтобы проверить наличие микротрещин.

Ослабление: если приклеены вкладыши, проверьте, смещаются ли они при легком нажатии; для компонентов с болтовым соединением убедитесь, что болты затянуты (при необходимости подтяните их повторно, но избегайте чрезмерной затяжки).

б. Очистка

Промышленная керамика (например, трубы, облицовки): используйте воду под высоким давлением (0,8–1 МПа) для удаления шлама, золы и других отложений. Избегайте использования металлических скребков, которые могут поцарапать керамическую поверхность и увеличить износ. Для удаления стойких отложений (например, засохшего осадка) используйте щетку с мягкой щетиной и мягкое моющее средство (без сильных кислот или щелочей).

Прецизионная керамика (например, держатели полупроводников, медицинские имплантаты): полупроводниковые детали очищайте сверхчистой водой и безворсовой тканью в чистом помещении, чтобы избежать загрязнения. Для медицинских имплантатов (например, тазобедренных суставов) следуйте больничным протоколам дезинфекции (используйте автоклавирование или химические дезинфицирующие средства, совместимые с керамикой; избегайте дезинфицирующих средств на основе хлора, которые могут вызвать коррозию металлических компонентов, если они есть).

в. Специальное обслуживание для экстремальных сценариев

Среды с высокими температурами (например, печи): избегайте резких изменений температуры — нагревайте печь постепенно (<5°C/мин) при запуске и медленно охлаждайте ее при выключении. Это предотвращает термический удар, который может привести к растрескиванию керамики.

Оборудование, подверженное вибрации (например, вибрационные сита): проверяйте клеевые соединения каждые 2 недели — вибрация может со временем ослабить их. Повторно нанесите клей на незакрепленные участки и при необходимости добавьте дополнительные болты.

3. Распространенные ошибки при обслуживании, которых следует избегать

Не обращайте внимания на небольшие трещины. Небольшая трещина в керамическом вкладыше может показаться незначительной, но она расширяется под давлением или вибрацией, что приводит к полному выходу из строя. Всегда немедленно заменяйте треснувшую керамику.

Использование неправильного чистящего средства. Коррозионные чистящие средства (например, соляная кислота) могут повредить поверхность керамики или клеевое соединение. Всегда проверяйте совместимость чистящего средства с глиноземной керамикой.

Пропуск испытаний труб под давлением. Даже небольшая утечка в керамической трубе может привести к потере материала (например, ценный шлам в горнодобывающей промышленности) или угрозе безопасности (например, коррозионные химикаты на химических заводах). Никогда не пропускайте испытания под давлением после установки и проводите повторные испытания труб ежегодно (или после любого капитального ремонта), чтобы убедиться, что уплотнения остаются неповрежденными.

Чрезмерная затяжка болтов. При креплении керамических компонентов болтами (например, футеровочных пластин в шаровых мельницах) чрезмерный крутящий момент может привести к растрескиванию керамики. Всегда используйте динамометрический ключ и соблюдайте рекомендуемые производителем значения крутящего момента — обычно 15–25 Н·м для болтов M8 и 30–45 Н·м для болтов M10, в зависимости от толщины керамики.

Игнорирование изменений окружающей среды. Сезонные колебания температуры или влажности могут повлиять на клеевые соединения. Например, в холодном климате клей со временем может стать хрупким; во влажных помещениях незащищенный металл подложки может ржаветь, ослабляя связь с керамикой. Проводите дополнительные проверки во время резких изменений погоды и при необходимости повторно наносите клей или добавляйте ингибиторы ржавчины на основание.

X. Заключение: незаменимая роль глиноземной керамики в промышленной эволюции.

Керамика из глинозема, которая когда-то была «нишевым материалом», ограниченным специализированными областями, теперь стала краеугольным камнем современной промышленности благодаря беспрецедентному сочетанию износостойкости, высокотемпературной стабильности, химической инертности и биосовместимости. От горнодобывающих предприятий, где они продлевают срок службы шламовых труб в 5-10 раз, до полупроводниковых чистых помещений, где их сверхнизкое содержание примесей позволяет производить чипы по технологии 7 нм, и до операционных залов, где пациентам восстанавливают подвижность посредством долговечных тазобедренных суставов, глиноземная керамика решает проблемы, которые традиционные материалы (металлы, пластмассы и даже другая керамика) не могут решить.

Что делает их по-настоящему ценными, так это не только их производительность, но и способность приносить долгосрочную пользу. Хотя их первоначальная стоимость может быть выше, минимальные потребности в техническом обслуживании, увеличенный срок службы и способность сокращать скрытые затраты (например, время простоя, загрязнение, повторные операции) делают их экономически эффективным выбором во всех отраслях. По мере развития технологий – с такими инновациями, как сложные структуры, напечатанные на 3D-принтере, интеллектуальная керамика с интегрированными датчиками и композиты с добавлением графена – керамика из оксида алюминия будет продолжать расширяться и выходить на новые рубежи, такие как компоненты водородных топливных элементов, системы тепловой защиты для космических исследований и медицинские имплантаты нового поколения.

Для инженеров, менеджеров по закупкам и лиц, принимающих решения в отрасли, понимание того, как выбирать, устанавливать и обслуживать глиноземную керамику, больше не является «специализированным навыком», а «основной компетенцией», позволяющей повысить эффективность, снизить затраты и оставаться конкурентоспособными в быстро развивающейся промышленной среде. Короче говоря, глиноземная керамика — это не просто «вариант материала» — она является катализатором прогресса в отраслях, которые формируют наш современный мир.

English

English 中文简体

中文简体 Español

Español عربى

عربى Português

Português 日本語

日本語 한국어

한국어