1. Сначала поймите основные свойства: почему циркониевая керамика может адаптироваться к множеству сценариев?

Чтобы использовать циркониевая керамика точнее, сначала необходимо глубоко понять научные принципы и практическое применение их основных свойств. Сочетание этих свойств позволяет им преодолеть ограничения традиционных материалов и адаптироваться к различным сценариям.

С точки зрения химической стабильности энергия связи между ионами циркония и ионами кислорода в атомной структуре диоксида циркония (ZrO₂) достигает 7,8 эВ, что намного превышает энергию связей металлов (например, энергия связи железа составляет примерно 4,3 эВ), что позволяет ему противостоять коррозии в большинстве агрессивных сред. Данные лабораторных испытаний показывают, что при погружении образца циркониевой керамики в раствор соляной кислоты концентрацией 10% в течение 30 дней подряд потеря веса составляет всего 0,008 грамма, без явных следов коррозии на поверхности. Даже при погружении в раствор плавиковой кислоты 5% концентрации при комнатной температуре на 72 часа глубина поверхностной коррозии составляет всего 0,003 мм, что намного ниже порога коррозионной стойкости (0,01 мм) для промышленных компонентов. Поэтому он особенно подходит для таких случаев, как вкладыши в котлы для химических реакций и коррозионностойкие контейнеры в лабораториях.

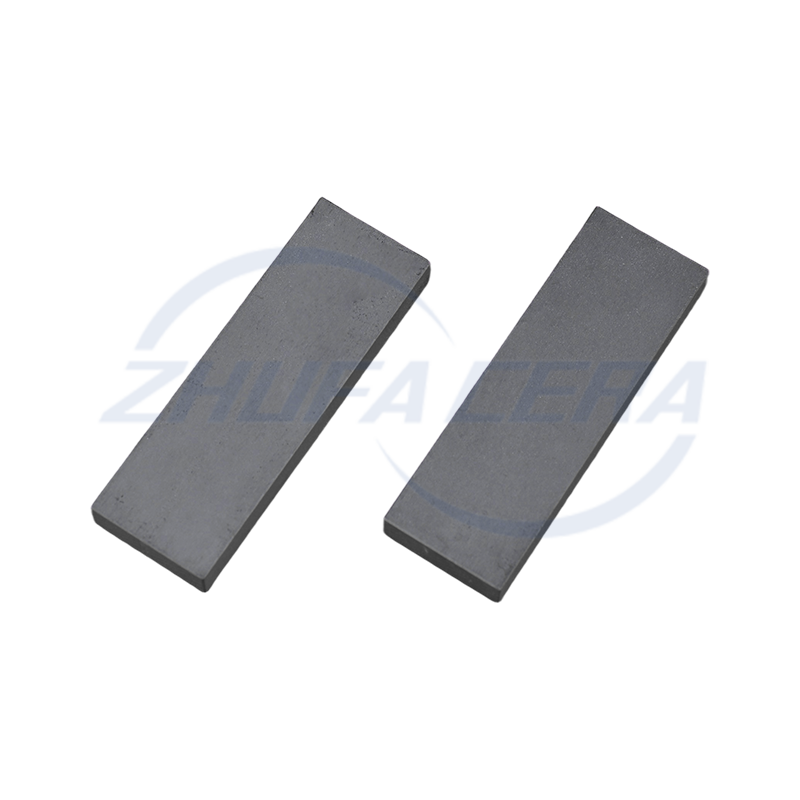

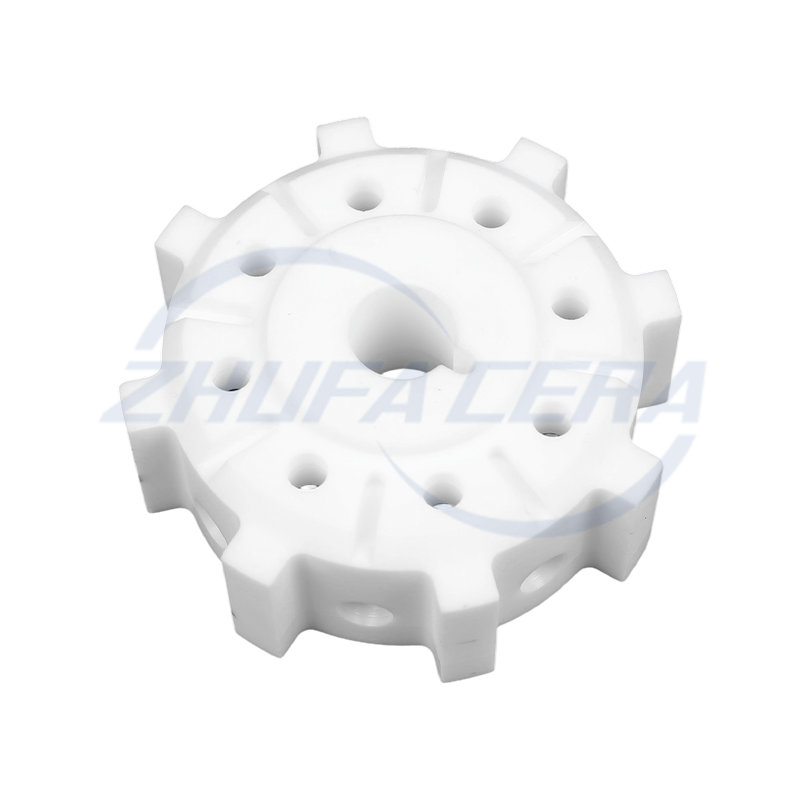

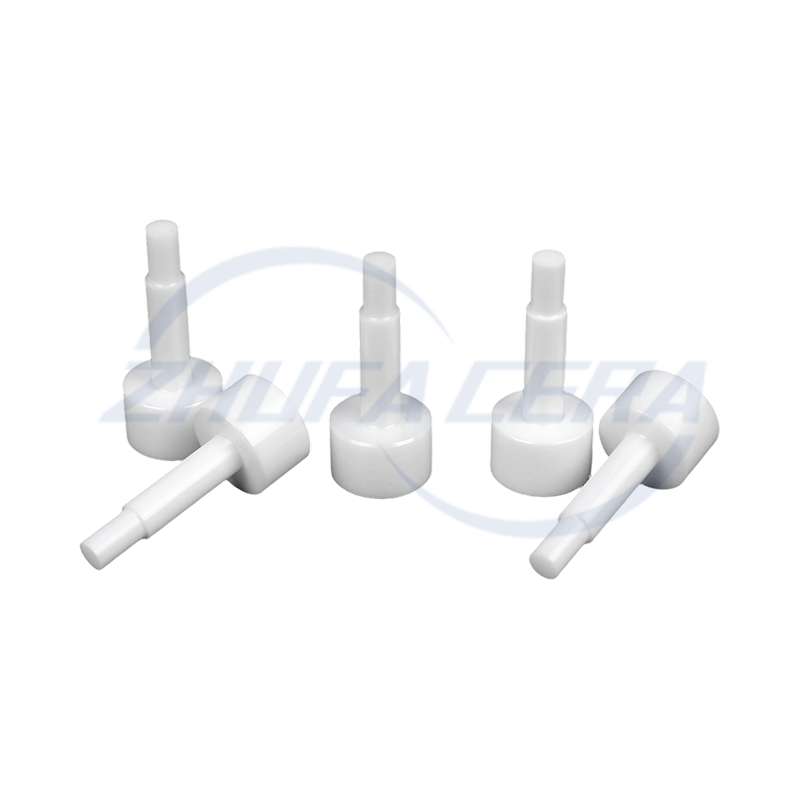

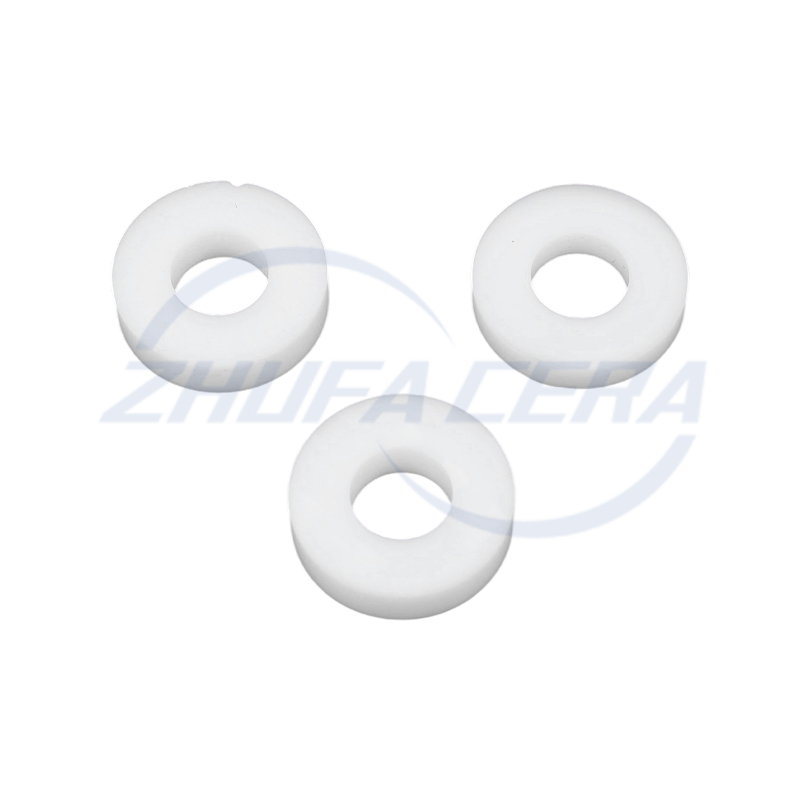

Преимущество в механических свойствах обусловлено механизмом «упрочнения фазового превращения»: чистый диоксид циркония находится в моноклинной фазе при комнатной температуре. После добавления стабилизаторов, таких как оксид иттрия (Y₂O₃), при комнатной температуре может образоваться стабильная тетрагональная фазовая структура. При воздействии на материал внешних сил тетрагональная фаза быстро переходит в моноклинную, что сопровождается объемным расширением на 3-5%. Это фазовое превращение может поглотить большое количество энергии и предотвратить распространение трещин. Испытания показали, что циркониевая керамика, стабилизированная иттрием, имеет прочность на изгиб 1200-1500 МПа, что в 2-3 раза выше, чем у обычной глиноземной керамики (400-600 МПа). В тестах на износостойкость по сравнению с нержавеющей сталью (марка 304) при нагрузке 50 Н и скорости вращения 300 об/мин скорость износа циркониевой керамики составляет всего 1/20 от скорости износа нержавеющей стали, обеспечивая превосходные результаты в легко изнашиваемых компонентах, таких как механические подшипники и уплотнения. В то же время вязкость разрушения достигает 15 МПа·м^(1/2), что устраняет недостаток традиционной керамики, которая является «твердой, но хрупкой».

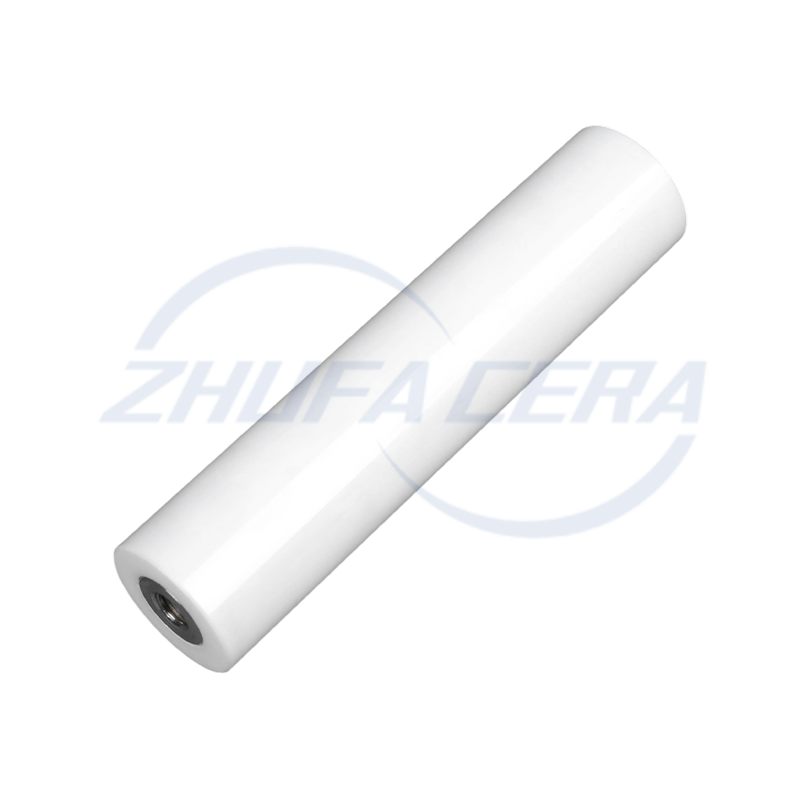

Устойчивость к высоким температурам является еще одним «основным конкурентным преимуществом» циркониевой керамики: ее температура плавления достигает 2715 ℃, что намного превышает температуру плавления металлических материалов (температура плавления нержавеющей стали составляет около 1450 ℃). При высоких температурах (1600 ℃) кристаллическая структура остается стабильной, не размягчаясь и не деформируясь. Коэффициент теплового расширения составляет примерно 10×10⁻⁶/℃, что составляет всего 1/8 от коэффициента теплового расширения нержавеющей стали (18×10⁻⁶/℃). Это означает, что в сценариях с резкими изменениями температуры, например, при запуске авиационного двигателя на полную нагрузку (изменение температуры до 1200 ℃/час), компоненты из циркониевой керамики могут эффективно избегать внутренних напряжений, вызванных тепловым расширением и сжатием, снижая риск растрескивания. 2000-часовое испытание на непрерывную высокотемпературную нагрузку (1200 ℃, 50 МПа) показывает, что деформация составляет всего 1,2 мкм, что намного ниже порога деформации (5 мкм) промышленных компонентов, что делает его пригодным для таких сценариев, как высокотемпературные футеровки печей и термобарьерные покрытия авиационных двигателей.

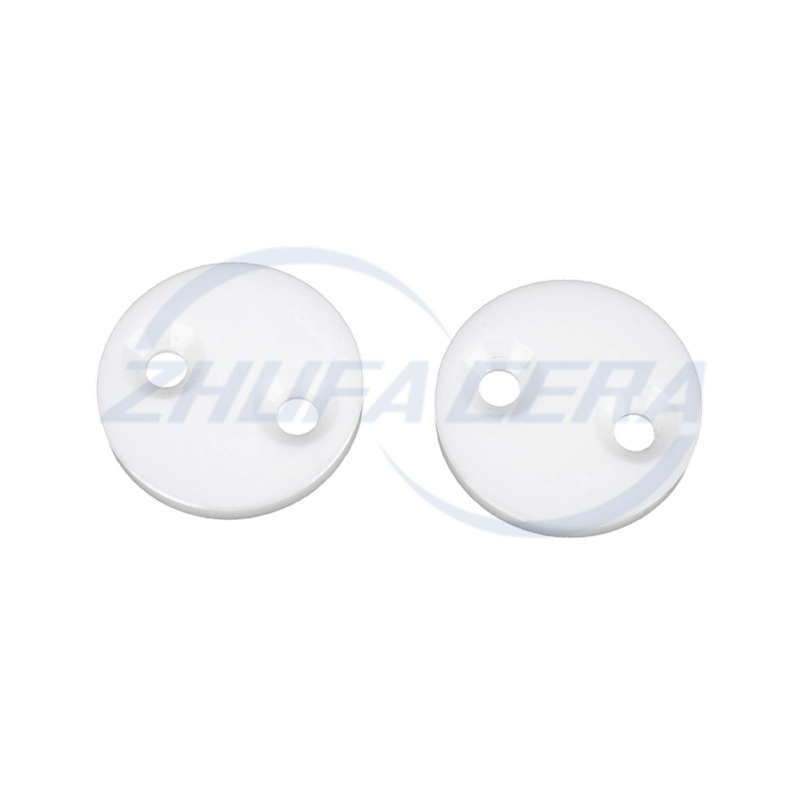

В области биосовместимости поверхностная энергия циркониевой керамики может образовывать хорошую связь с белками и клетками тканевой жидкости человека, не вызывая иммунного отторжения. Тесты на цитотоксичность (метод МТТ) показывают, что степень воздействия его экстракта на выживаемость остеобластов составляет всего 1,2%, что намного ниже стандарта медицинского материала (≤5%). В экспериментах по имплантации на животных после имплантации циркониевых керамических имплантатов в бедренные кости кроликов степень сращивания костей достигала 98,5% в течение 6 месяцев без каких-либо побочных реакций, таких как воспаление или инфекция. Его характеристики превосходят традиционные медицинские металлы, такие как золото и титановые сплавы, что делает его идеальным материалом для имплантируемых медицинских устройств, таких как зубные имплантаты и искусственные суставы головок бедренной кости. Именно синергия этих свойств позволяет ему применяться в различных областях, таких как промышленность, медицина и лаборатории, становясь «универсальным» материалом.

2. Выбор на основе сценария имеет значение: как правильно выбрать циркониевую керамику в соответствии с потребностями?

Различия в производительности циркониевая керамика определяются составом стабилизатора, формой продукта и процессом обработки поверхности. Необходимо выбирать их точно в соответствии с основными потребностями конкретных сценариев, чтобы в полной мере использовать их преимущества в производительности и избежать «неправильного выбора и неправильного использования».

Таблица 1. Сравнение основных параметров циркониевой керамики и традиционных материалов (для справки по замене)

| Тип материала | Коэффициент теплового расширения (10⁻⁶/℃) | Прочность на изгиб (МПа) | Скорость износа (мм/ч) | Применимые сценарии | Ключевые соображения по замене |

| Керамика из циркония, стабилизированного иттрием | 10 | 1200-1500 | 0.001 | Подшипники, Режущие инструменты, Медицинские имплантаты | Требуется компенсация размеров; сварка исключена; используются специальные смазки |

| Нержавеющая сталь (304) | 18 | 520 | 0.02 | Обычные конструктивные детали, трубы | Посадочный зазор скорректирован с учетом больших перепадов температур; электрохимическая коррозия предотвращена |

| глиноземная керамика | 8.5 | 400-600 | 0.005 | Клапаны низкого давления, обычные кронштейны | Нагрузку можно увеличить, но одновременно необходимо оценить предел грузоподъемности оборудования. |

2.1 Замена металлических компонентов: компенсация размеров и адаптация соединений

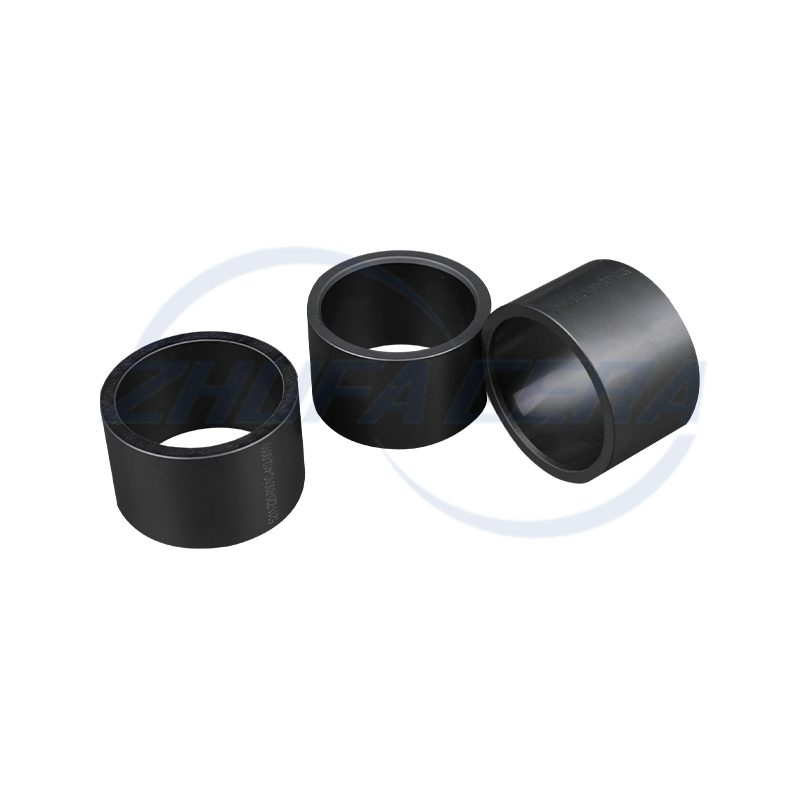

В сочетании с различиями параметров в таблице 1 коэффициент теплового расширения циркониевой керамики и металлов существенно различается (10×10⁻⁶/℃ для диоксида циркония, 18×10⁻⁶/℃ для нержавеющей стали). Компенсация размеров должна быть точно рассчитана с учетом диапазона рабочих температур. Если взять в качестве примера замену металлической втулки, то если диапазон рабочих температур оборудования составляет от -20 ℃ до 80 ℃, а внутренний диаметр металлической втулки составляет 50 мм, внутренний диаметр увеличится до 50,072 мм при 80 ℃ (величина расширения = 50 мм × 18 × 10⁻⁶/℃ × (80 ℃ - 20 ℃) = 0,054 мм плюс размер при комнатной температуре (20 ℃), общий внутренний диаметр составляет 50,054 мм). Степень расширения втулки из диоксида циркония при 80 ℃ составляет 50 мм × 10 × 10 ⁻⁶/℃ × 60 ℃ = 0,03 мм. Таким образом, внутренний диаметр при комнатной температуре (20 ℃) должен составлять 50,024 мм (50,054–0,03 мм). С учетом погрешностей обработки окончательный внутренний диаметр запроектирован равным 50,02-50,03 мм, обеспечивая сохранение посадочного зазора между втулкой и валом в диапазоне рабочих температур 0,01-0,02 мм во избежание заклинивания из-за чрезмерной герметичности или снижения точности из-за чрезмерного люфта.

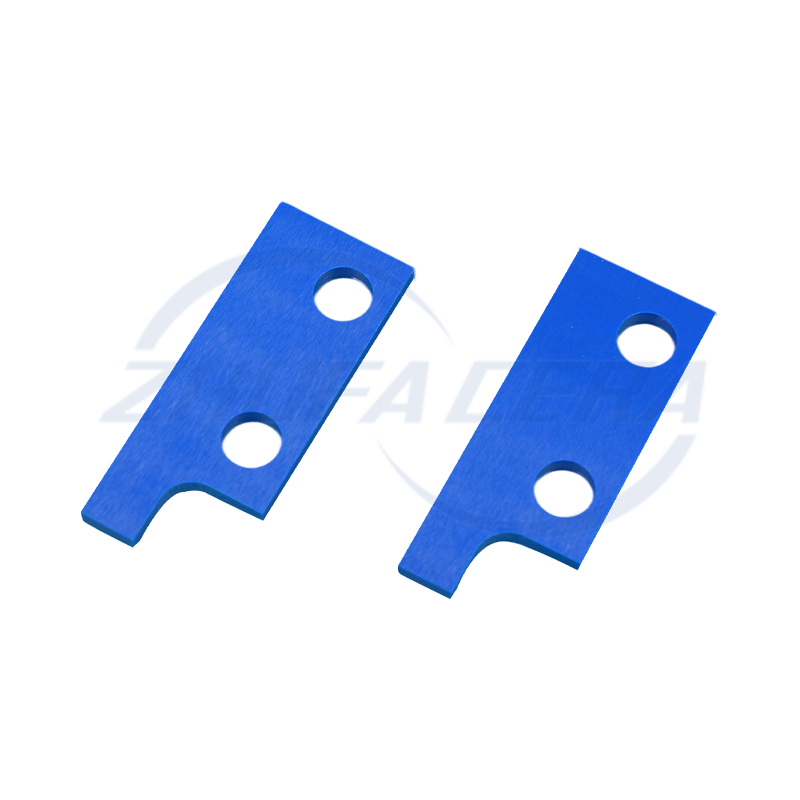

Адаптация соединений должна быть разработана в соответствии с характеристиками керамики: сварка и резьбовые соединения, обычно используемые для металлических компонентов, могут легко вызвать растрескивание керамики, поэтому следует принять схему «металлического переходного соединения». На примере соединения керамического фланца с металлической трубой на обоих концах керамического фланца установлены переходные кольца из нержавеющей стали толщиной 5 мм (во избежание электрохимической коррозии материал переходного кольца должен соответствовать материалу металлической трубы). Между переходным кольцом и керамическим фланцем наносится высокотемпературный керамический клей (температуростойкость ≥200℃, прочность на сдвиг ≥5 МПа) с последующим отверждением в течение 24 часов. Металлическая труба и переходное кольцо соединяются сваркой. Во время сварки керамический фланец следует обернуть влажным полотенцем, чтобы предотвратить растрескивание керамики из-за передачи высокой температуры сварки (≥800 ℃). При соединении переходного кольца и керамического фланца болтами следует использовать болты из нержавеющей стали марки 8,8, а усилие предварительной затяжки контролировать на уровне 20-30 Н·м (для установки момента момента можно использовать динамометрический ключ). Между болтом и керамическим фланцем должна быть установлена эластичная шайба (например, полиуретановая шайба толщиной 2 мм), чтобы амортизировать усилие предварительной затяжки и избежать разрушения керамики.

2.2 Замена обычных керамических компонентов: согласование характеристик и регулировка нагрузки

Как видно из таблицы 1, существуют значительные различия в прочности на изгиб и скорости износа между обычной глиноземной керамикой и циркониевой керамикой. Во время замены параметры должны быть скорректированы в соответствии с общей структурой оборудования, чтобы другие компоненты не стали слабыми местами из-за локального избытка производительности. На примере замены керамического брекета из глинозема оригинальный брекет из оксида алюминия имеет прочность на изгиб 400 МПа и номинальную нагрузку 50 кг. После замены на циркониевый кронштейн с прочностью на изгиб 1200 МПа теоретическая нагрузка может быть увеличена до 150 кг (нагрузка пропорциональна прочности на изгиб). Однако сначала необходимо оценить несущую способность других компонентов оборудования: если максимальная несущая способность балки, поддерживаемой кронштейном, составляет 120 кг, фактическая нагрузка циркониевого кронштейна должна быть доведена до 120 кг, чтобы балка не стала слабым местом. Для проверки можно использовать «испытание нагрузкой»: постепенно увеличивать нагрузку до 120 кг, поддерживать давление в течение 30 минут и наблюдать, не деформируются ли кронштейн и балка (при измерении стрелочным индикатором квалифицируется деформация ≤0,01 мм). Если деформация балки превышает допустимый предел, балку следует одновременно армировать.

Корректировка цикла технического обслуживания должна основываться на реальных условиях износа: оригинальные алюмокерамические подшипники имеют низкую износостойкость (скорость износа 0,005 мм/ч) и требуют смазки каждые 100 часов. Подшипники из циркониевой керамики обладают повышенной износостойкостью (скорость износа 0,001 мм/ч), поэтому теоретический цикл технического обслуживания может быть увеличен до 500 часов. Однако при фактическом использовании необходимо учитывать влияние условий труда: если концентрация пыли в рабочей среде оборудования составляет ≥0,1 мг/м³, цикл смазки следует сократить до 200 часов, чтобы предотвратить попадание пыли в смазку и ускорение износа. Оптимальный цикл можно определить с помощью «детектирования износа»: разбирать подшипник каждые 100 часов работы, измерять диаметр тел качения микрометром. Если величина износа составляет ≤0,002 мм, цикл можно продлить дальше; если величина износа составляет ≥0,005 мм, цикл следует сократить и проверить меры по защите от пыли. Кроме того, после замены следует скорректировать метод смазки: к циркониевым подшипникам предъявляются более высокие требования к совместимости смазочных материалов, поэтому следует прекратить использование серосодержащих смазок, обычно используемых для металлических подшипников, и вместо них следует использовать специальные смазочные материалы на основе полиальфаолефинов (ПАО). Дозировку смазки для каждой единицы оборудования следует контролировать на уровне 5–10 мл (регулировать в зависимости от размера подшипника), чтобы избежать повышения температуры из-за чрезмерной дозировки.

3. Советы по ежедневному уходу: как продлить срок службы изделий из циркониевой керамики?

Изделия из циркониевой керамики в различных сценариях требуют целенаправленного обслуживания, чтобы максимально продлить срок их службы и сократить ненужные потери.

3.1 Промышленные сценарии (подшипники, уплотнения): упор на смазку и защиту от пыли

Подшипники и уплотнения из циркониевой керамики являются основными компонентами механической работы. Их обслуживание смазки должно соответствовать принципу «фиксированное время, фиксированное количество и фиксированное качество». Цикл смазки следует регулировать в соответствии с условиями эксплуатации: в чистой среде с концентрацией пыли ≤0,1 мг/м³ (например, цех по производству полупроводников) смазку можно доливать каждые 200 часов; в обычном станкостроительном цехе с большим количеством пыли цикл следует сократить до 120-150 часов; в суровых условиях с концентрацией пыли >0,5 мг/м³ (например, горнодобывающая техника, строительное оборудование) следует использовать пылезащитный чехол, а цикл смазки следует дополнительно сократить до 100 часов, чтобы предотвратить попадание пыли в смазку и образование абразивов.

При выборе смазочных материалов следует избегать продуктов на основе минеральных масел, обычно используемых для металлических компонентов (которые содержат сульфиды и фосфиды, которые могут вступать в реакцию с диоксидом циркония). Предпочтительны специальные керамические смазочные материалы на основе ПАО, основные параметры которых должны соответствовать следующим требованиям: индекс вязкости ≥140 (для обеспечения стабильности вязкости при высоких и низких температурах), вязкость ≤1500 сСт при -20℃ (для обеспечения смазочного эффекта при низкотемпературном запуске), температура вспышки ≥250℃ (во избежание сгорания смазки в высокотемпературных средах). При смазке следует использовать специальный масляный пистолет для равномерного впрыска смазки по дорожке качения подшипника, при этом дозировка покрывает 1/3-1/2 дорожки качения: чрезмерная дозировка повысит рабочее сопротивление (повысит энергопотребление на 5-10%) и легко поглощает пыль с образованием твердых частиц; недостаточная дозировка приведет к недостаточной смазке и вызвать сухое трение, увеличивая скорость износа более чем на 30%.

Кроме того, следует регулярно проверять герметичность уплотнений: разбирать и проверять уплотнительную поверхность каждые 500 часов. При обнаружении на уплотнительной поверхности царапин (глубиной >0,01 мм) для ремонта можно использовать полировальную пасту зернистостью 8000; при обнаружении деформации (отклонение от плоскостности >0,005 мм) на уплотнительной поверхности уплотнение следует немедленно заменить во избежание утечек оборудования.

3.2 Медицинские сценарии (зубные коронки и мосты, искусственные суставы): очистка баланса и защита от ударов

Техническое обслуживание медицинских имплантатов напрямую связано с безопасностью использования и сроком службы и должно осуществляться с учетом трех аспектов: инструментов для очистки, методов очистки и привычек использования. Пользователям зубных коронок и мостовидных протезов следует обратить внимание на выбор чистящих инструментов: зубные щетки с жесткой щетиной (диаметр щетины >0,2 мм) могут вызвать мелкие царапины (глубиной 0,005-0,01 мм) на поверхности коронок и мостовидных протезов. Длительное использование приведет к прилипанию остатков пищи и увеличит риск кариеса. Рекомендуется использовать зубные щетки с мягкой щетиной и диаметром щетины 0,1-0,15 мм в сочетании с нейтральной зубной пастой с содержанием фтора 0,1-0,15% (рН 6-8), избегая отбеливающих зубных паст, содержащих частицы кремнезема или оксида алюминия (твердость частиц до 7 по шкале Мооса, которые могут поцарапать поверхность диоксида циркония).

Метод чистки должен сочетать тщательность и бережность: чистите 2-3 раза в день, продолжительность каждой чистки не менее 2 минут. Усилие чистки следует контролировать на уровне 150–200 г (примерно в два раза больше силы нажатия на клавиатуру), чтобы избежать ослабления соединения между коронкой/мостовидным протезом и абатментом из-за чрезмерной силы. В то же время для очистки зазора между коронкой/мостом и естественным зубом следует использовать зубную нить (вощеная зубная нить может уменьшить трение на поверхности коронки/моста), а 1-2 раза в неделю следует использовать ирригатор полости рта (отрегулируйте давление воды до средне-низкой передачи, чтобы избежать воздействия высокого давления на коронку/мост), чтобы предотвратить возникновение гингивита из-за попадания пищи.

Что касается привычек использования, следует строго избегать кусания твердых предметов: на первый взгляд «мягкие» предметы, такие как скорлупа орехов (твердость по шкале Мооса 3–4), кости (по шкале Мооса 2–3) и кубики льда (по шкале Мооса 2), могут создавать мгновенную силу кусания 500–800 Н, что значительно превышает предел ударопрочности зубных коронок и мостовидных протезов (300–400 Н), что приводит к образованию внутренних микротрещин. в коронках и мостах. Эти трещины трудно обнаружить на начальном этапе, но они могут сократить срок службы коронок и мостов с 15-20 лет до 5-8 лет, а в тяжелых случаях могут вызвать внезапный перелом. Пользователям искусственных суставов следует избегать физических упражнений (таких как бег и прыжки) для снижения ударной нагрузки на суставы и регулярно (каждые шесть месяцев) проверять подвижность суставов в медицинском учреждении. При обнаружении ограниченной подвижности или аномального шума необходимо своевременно выяснить причину.

4. Тестирование производительности для самообучения: как быстро оценить состояние продукта в различных сценариях?

При ежедневном использовании основные характеристики циркониевой керамики можно проверить с помощью простых методов без профессионального оборудования, что позволяет своевременно обнаружить потенциальные проблемы и предотвратить обострение неисправностей. Эти методы должны быть разработаны в соответствии с характеристиками сценария, чтобы обеспечить точные и работоспособные результаты испытаний.

4.1 Промышленные несущие детали (подшипники, сердечники клапанов): испытания под нагрузкой и наблюдение за деформацией

Для керамических подшипников следует обратить внимание на рабочие детали в «испытании на вращение без нагрузки» для повышения точности оценки: возьмите внутреннее и наружное кольца подшипника обеими руками, следя за тем, чтобы на руках не было масляных пятен (масляные пятна могут увеличить трение и повлиять на оценку), и вращайте их с одинаковой скоростью 3 раза по часовой стрелке и 3 раза против часовой стрелки, со скоростью вращения 1 круг в секунду. Если в течение всего процесса нет заедания или явного изменения сопротивления, а подшипник может свободно вращаться в течение 1-2 кругов (угол поворота ≥360°) по инерции после остановки, это указывает на то, что точность согласования между телами качения подшипника и внутренними/наружными кольцами в норме. Если происходит заклинивание (например, внезапное увеличение сопротивления при повороте на определенный угол) или подшипник останавливается сразу после вращения, это может быть связано с износом тела качения (величина износа ≥0,01 мм) или деформацией внутреннего/наружного кольца (отклонение от круглости ≥0,005 мм). Зазор подшипника можно дополнительно проверить с помощью щупа: вставьте щуп толщиной 0,01 мм в зазор между внутренним и наружным кольцами. Если он легко вставляется и глубина превышает 5 мм, зазор слишком велик и подшипник необходимо заменить.

Для «испытания на герметичность» керамических сердечников клапанов необходимо оптимизировать условия испытаний: сначала установить клапан в испытательное приспособление и обеспечить герметичность соединения (резьбу можно обернуть тефлоновой лентой). При полностью закрытом клапане подайте сжатый воздух под давлением, в 0,5 раз превышающим номинальное, во впускной конец воды (например, 0,5 МПа для номинального давления 1 МПа) и поддерживайте давление в течение 5 минут. С помощью кисточки равномерно нанесите мыльную воду 5%-ной концентрации (мыльную воду следует перемешивать до образования мелких пузырьков, чтобы избежать появления незаметных пузырей из-за низкой концентрации) равномерно на уплотнительную поверхность сердечника клапана и соединительные детали. Если в течение 5 минут не образуются пузырьки, герметичность считается приемлемой. Если на уплотнительной поверхности появляются сплошные пузырьки (диаметр пузырьков ≥1 мм), разберите сердечник клапана и осмотрите уплотнительную поверхность: используйте фонарик высокой интенсивности, чтобы осветить поверхность. При обнаружении царапин (глубиной ≥0,005 мм) или следов износа (площадь износа ≥1 мм²) для ремонта можно использовать полировальную пасту зернистостью 8000, а после ремонта следует повторить испытание на герметичность. При обнаружении вмятин или трещин на уплотнительной поверхности сердечник клапана необходимо немедленно заменить.

4.2 Медицинские имплантаты (зубные коронки и мосты): проверка окклюзии и визуальный осмотр

Тест «ощущения окклюзии» для зубных коронок и мостов следует сочетать с ежедневными сценариями: при нормальной окклюзии верхние и нижние зубы должны находиться в равном контакте без концентрации локализованного напряжения. При пережевывании мягкой пищи (например, риса и лапши) не должно быть болезненности или ощущения инородного тела. Если во время окклюзии возникает односторонняя боль (например, болезненность десен при прикусе с левой стороны), это может быть связано с чрезмерной высотой коронки/мостика, вызывающей неравномерное напряжение или внутренние микротрещины (ширина трещины ≤0,05 мм). Для дальнейшей оценки можно использовать «тест окклюзионной бумаги»: поместите окклюзионную бумагу (толщиной 0,01 мм) между коронкой/мостом и противоположными зубами, осторожно прикусите, а затем удалите бумагу. Если отметки окклюзионной бумаги равномерно распределены по поверхности коронки/моста, напряжение нормальное. Если метки сконцентрированы в одной точке (диаметр метки ≥2 мм), следует обратиться к стоматологу для регулировки высоты коронки/мостовидного протеза.

Визуальный осмотр требует вспомогательных инструментов для повышения точности: используйте 3-кратное увеличительное стекло с фонариком (сила света ≥500 люкс) для осмотра поверхности коронки/моста, уделяя особое внимание окклюзионной поверхности и краевым участкам. Обнаружение микротрещин (длина ≥2 мм, ширина ≤0,05 мм) может указывать на наличие микротрещин, и в течение 1 недели следует назначить стоматологический осмотр (для определения глубины трещины можно использовать КТ зубов; при глубине ≥0,5 мм необходимо переделать коронку/мост). Если на поверхности появляется локальное изменение цвета (например, пожелтение или почернение), это может быть связано с коррозией, вызванной длительным накоплением остатков пищи, и очистку следует усилить. Кроме того, следует обратить внимание на методику проведения «теста на зубную нить»: аккуратно провести зубную нить через зазор между коронкой/мостовидным зубом и опорным зубом. Если нить проходит гладко, без обрыва волокон, зазора в соединении нет. Если нить застревает или рвется (длина разрыва ≥5 мм), следует использовать межзубную щетку для чистки щели 2–3 раза в неделю, чтобы предотвратить гингивит, вызванный попаданием пищи.

4.3 Лабораторные контейнеры: испытания на герметичность и термостойкость

«Испытание на отрицательное давление» для лабораторных керамических контейнеров следует проводить поэтапно: сначала очистите и высушите контейнер (убедитесь, что внутри нет остаточной влаги, чтобы не повлиять на определение утечки), заполните его дистиллированной водой (температура воды 20–25 ℃, чтобы предотвратить тепловое расширение контейнера из-за чрезмерно высокой температуры воды) и закройте горлышко контейнера чистой резиновой пробкой (резиновая пробка должна без зазоров совпадать с горлышком контейнера). Переверните емкость и, удерживая ее в вертикальном положении, поставьте на сухую стеклянную пластинку и наблюдайте, не появятся ли пятна воды на стеклянной пластинке через 10 минут. Если пятен от воды нет, базовая герметичность подтверждена. При появлении пятен от воды (площадью ≥1 см²) проверьте, ровно ли горловина емкости (используйте линейку для подгонки горловины емкости; если зазор ≥0,01 мм, требуется шлифовка) или не состарилась ли резиновая пробка (при появлении трещин на поверхности резиновой пробки замените ее).

Для сценариев с высокими температурами «испытание на градиентный нагрев» требует детальных процедур нагрева и критериев оценки: поместите контейнер в электрическую духовку, установите начальную температуру на 50 ℃ и удерживайте в течение 30 минут (чтобы позволить температуре контейнера повышаться равномерно и избежать термического стресса). Затем увеличивайте температуру на 50 ℃ каждые 30 минут, последовательно достигая 100 ℃, 150 ℃ и 200 ℃ (отрегулируйте максимальную температуру в соответствии с обычной рабочей температурой контейнера; например, если обычная температура составляет 180 ℃, максимальная температура должна быть установлена на 180 ℃) и удерживайте в течение 30 минут на каждом уровне температуры. После завершения нагрева выключите духовку и дайте контейнеру остыть естественным путем до комнатной температуры вместе с духовкой (время охлаждения ≥2 часов, чтобы избежать трещин, вызванных быстрым охлаждением). Снимите контейнер и измерьте его основные размеры (например, диаметр, высоту) штангенциркулем. Сравните измеренные размеры с исходными размерами: если скорость изменения размеров ≤0,1% (например, исходный диаметр 100 мм, измененный диаметр ≤100,1 мм) и на поверхности нет трещин (не ощущаются неровности рукой), термостойкость соответствует требованиям эксплуатации. Если скорость изменения размеров превышает 0,1% или появляются поверхностные трещины, уменьшите рабочую температуру (например, с запланированных 200 ℃ до 150 ℃) или замените контейнер на модель, устойчивую к высоким температурам.

5. Рекомендации для особых условий работы: как использовать циркониевую керамику в экстремальных условиях?

При использовании циркониевой керамики в экстремальных условиях, таких как высокие температуры, низкие температуры и сильная коррозия, следует принимать целенаправленные защитные меры и разрабатывать планы использования с учетом особенностей условий работы, чтобы обеспечить стабильную работу изделия и продлить срок его службы.

Таблица 2: Точки защиты циркониевой керамики в различных экстремальных условиях работы

| Тип экстремальных условий работы | Температура/средний диапазон | Ключевые точки риска | Защитные меры | Цикл проверки |

| Условия высокой температуры | 1000-1600 ℃ | Термическое растрескивание, поверхностное окисление | Ступенчатый предварительный нагрев (скорость нагрева 1-5℃/мин), теплоизоляционное покрытие на основе циркония (толщина 0,1-0,2 мм), естественное охлаждение | Каждые 50 часов |

| Низкотемпературное состояние | от -50 до -20℃ | Снижение ударной вязкости, разрушение из-за концентрации напряжений | Обработка силановым связующим агентом, заточка острых углов до скруглений ≥2 мм, снижение нагрузки на 10–15 %. | Каждые 100 часов |

| Сильная коррозия | Растворы сильных кислот/щелочей | Поверхностная коррозия, избыток растворенных веществ | Пассивационная обработка азотной кислотой, выбор керамики, стабилизированной иттрием, еженедельное определение концентрации растворенного вещества (≤0,1 ppm) | Еженедельно |

5.1 Условия высокой температуры (например, 1000–1600 ℃): предварительный нагрев и защита теплоизоляции.

Основываясь на точках защиты, приведенных в Таблице 2, процесс «ступенчатого предварительного нагрева» должен регулировать скорость нагрева в соответствии с условиями работы: для керамических компонентов, используемых впервые (таких как высокотемпературные футеровки печей и керамические тигли) с рабочей температурой 1000 ℃, процесс предварительного нагрева следующий: комнатная температура → 200 ℃ (удерживать в течение 30 минут, скорость нагрева 5 ℃/мин) → 500 ℃ (удерживать в течение 60 минут, нагрев скорость 3 ℃/мин) → 800 ℃ (удерживать 90 минут, скорость нагрева 2 ℃/мин) → 1000 ℃ (удерживать 120 минут, скорость нагрева 1 ℃/мин). Медленный нагрев позволяет избежать стресса из-за разницы температур (значение напряжения ≤3 МПа). Если рабочая температура составляет 1600 ℃, необходимо добавить этап выдержки при 1200 ℃ (удерживать в течение 180 минут) для дальнейшего снятия внутреннего напряжения. Во время предварительного нагрева температуру следует контролировать в режиме реального времени: прикрепите высокотемпературную термопару (диапазон измерения температуры 0–1800 ℃) к поверхности керамического компонента. Если фактическая температура отклоняется от заданной более чем на 50℃, прекратите нагрев и возобновите его после того, как температура распределится равномерно.

Теплоизоляционная защита требует оптимального выбора и нанесения покрытия: для компонентов, находящихся в непосредственном контакте с пламенем (например, сопел горелок и нагревательных кронштейнов в высокотемпературных печах), следует использовать высокотемпературные теплоизоляционные покрытия на основе диоксида циркония с термостойкостью более 1800 ℃ (объемная усадка ≤1%, теплопроводность ≤0,3 Вт/(м·К)) и покрытия из оксида алюминия (термостойкость). только 1200 ℃, склонность к отслаиванию при высоких температурах). Перед нанесением очистите поверхность детали абсолютным этанолом, чтобы удалить масло и пыль и обеспечить адгезию покрытия. Используйте воздушное распыление с диаметром сопла 1,5 мм, расстоянием распыления 20-30 см, нанесите 2-3 равномерных слоя с выдержкой между слоями 30 минут. Итоговая толщина покрытия должна составлять 0,1-0,2 мм (чрезмерная толщина может привести к растрескиванию при высоких температурах, а недостаточная толщина приведет к ухудшению теплоизоляции). После распыления высушите покрытие в духовке при температуре 80 ℃ в течение 30 минут, затем отвердите при 200 ℃ в течение 60 минут, чтобы сформировать стабильный теплоизоляционный слой. После использования охлаждение должно строго следовать принципу «естественного охлаждения»: выключите источник тепла при температуре 1600 ℃ и дайте компоненту остыть естественным путем с помощью оборудования до 800 ℃ (скорость охлаждения ≤2 ℃/мин); не открывайте дверцу оборудования на этом этапе. После охлаждения до 800 ℃ слегка приоткройте дверцу оборудования (зазор ≤5 см) и продолжайте охлаждение до 200 ℃ (скорость охлаждения ≤5 ℃/мин). Наконец, охладите до 25 ℃ при комнатной температуре. Избегайте контакта с холодной водой или холодным воздухом на протяжении всего процесса, чтобы предотвратить растрескивание компонентов из-за чрезмерной разницы температур.

5.2 Условия низких температур (например, от -50 до -20 ℃): защита ударной вязкости и усиление конструкции.

В соответствии с ключевыми точками риска и защитными мерами, указанными в Таблице 2, «тест на адаптацию к низким температурам» должен имитировать реальную рабочую среду: поместите керамический компонент (например, сердечник низкотемпературного клапана или корпус датчика в оборудовании холодовой цепи) в программируемую низкотемпературную камеру, установите температуру на -50 ℃ и выдерживайте в течение 2 часов (чтобы гарантировать, что температура ядра компонента достигнет -50 ℃ и избежать охлаждения поверхности, пока внутренняя часть остается неохлажденной). Снимите компонент и завершите испытание на ударопрочность в течение 10 минут (используя стандартный метод удара падающим грузом GB/T 1843: стальной шарик массой 100 г, высота падения 500 мм, точка удара выбрана в зоне критического напряжения компонента). Если после удара не появляются видимые трещины (проверка с помощью 3-кратной лупы) и ударная вязкость ≥12 кДж/м², деталь соответствует требованиям эксплуатации при низких температурах. Если ударная вязкость <10 кДж/м², требуется «низкотемпературная обработка для усиления ударной вязкости»: погрузите компонент в раствор этанола с силановым связующим агентом (типа KH-550) с 5% концентрацией, выдержите при комнатной температуре в течение 24 часов, чтобы связующий агент полностью проник в поверхностный слой компонента (глубина проникновения примерно 0,05 мм), снимите и высушите в печи при 60 ℃ в течение 120 минут для образования прочной защитная пленка. После обработки повторите испытание на адаптацию к низким температурам, пока ударная вязкость не будет соответствовать стандарту.

Оптимизация конструкции должна быть сосредоточена на предотвращении концентрации напряжений: коэффициент концентрации напряжений циркониевой керамики увеличивается при низких температурах, а области острых углов склонны к инициированию разрушения. Все острые углы (угол ≤90°) детали должны быть отшлифованы на галтели радиусом ≥2 мм. Используйте наждачную бумагу с зернистостью 1500 для шлифования со скоростью 50 мм/с, чтобы избежать отклонений размеров из-за чрезмерного шлифования. Для проверки эффекта оптимизации можно использовать моделирование напряжений методом конечных элементов: используйте программное обеспечение ANSYS для моделирования напряженного состояния компонента при рабочих условиях -50 ℃. Если максимальное напряжение на галтеле не превышает 8 МПа, проект считается аттестованным. Если напряжение превышает 10 МПа, дополнительно увеличьте радиус галтели до 3 мм и утолщайте стенку в зоне концентрации напряжений (например, с 5 мм до 7 мм). Регулировку нагрузки следует производить исходя из коэффициента изменения вязкости: вязкость разрушения циркониевой керамики снижается на 10-15% при низких температурах. Для детали с исходной номинальной нагрузкой 100 кг низкотемпературную рабочую нагрузку следует довести до 85-90 кг, чтобы избежать недостаточной несущей способности из-за снижения ударной вязкости. Например, исходное номинальное рабочее давление низкотемпературного сердечника клапана составляет 1,6 МПа, которое при низких температурах следует снизить до 1,4-1,5 МПа. Датчики давления могут быть установлены на входе и выходе клапана для контроля рабочего давления в режиме реального времени с автоматической сигнализацией и отключением при превышении предела.

5.3 Условия сильной коррозии (например, растворы сильных кислот/щелочей): защита поверхности и контроль концентрации

В соответствии с защитными требованиями таблицы 2 процесс «пассивации поверхности» следует корректировать в зависимости от типа агрессивной среды: для компонентов, контактирующих с растворами сильных кислот (например, 30% соляной кислоты и 65% азотной кислоты), применяют «метод азотнокислой пассивации»: погружают деталь в раствор азотной кислоты 20% концентрации и обрабатывают при комнатной температуре в течение 30 минут. Азотная кислота реагирует с поверхностью диоксида циркония, образуя плотную оксидную пленку (толщиной около 0,002 мм), повышающую кислотостойкость. Для компонентов, контактирующих с растворами сильных щелочей (таких как 40% гидроксид натрия и 30% гидроксид калия), используется «метод высокотемпературной окислительной пассивации»: поместите компонент в муфельную печь с температурой 400 ℃ и выдержите 120 минут, чтобы сформировать на поверхности более стабильную кристаллическую структуру диоксида циркония, улучшающую устойчивость к щелочам. После пассивационной обработки следует провести испытание на коррозию: погрузить компонент в используемую агрессивную среду, поместить при комнатной температуре на 72 часа, снять и измерить скорость изменения веса. Если потеря веса ≤0,01 г/м², эффект пассивации считается допустимым. Если потеря веса превышает 0,05 г/м², повторите процедуру пассивации и увеличьте время обработки (например, увеличьте время пассивации азотной кислотой до 60 минут).

При выборе материала следует отдавать предпочтение типам с более высокой коррозионной стойкостью: циркониевая керамика, стабилизированная иттрием (с добавлением 3–8% оксида иттрия), имеет лучшую коррозионную стойкость, чем стабилизированные магнием и стабилизированные кальцием типы. Скорость коррозии керамики, стабилизированной иттрием, составляет всего 1/5 от скорости коррозии керамики, стабилизированной кальцием, особенно в сильных окисляющих кислотах (таких как концентрированная азотная кислота). Поэтому в условиях сильной коррозии следует отдавать предпочтение продуктам, стабилизированным иттрием. При ежедневном использовании следует применять строгую систему «мониторинга концентрации»: раз в неделю отбирать пробу коррозионной среды и использовать оптико-эмиссионный спектрометр с индуктивно-связанной плазмой (ICP-OES) для определения концентрации растворенного диоксида циркония в среде. Если концентрация ≤0,1 ppm, компонент не имеет явной коррозии. Если концентрация превышает 0,1 ppm, выключите оборудование, чтобы проверить состояние поверхности компонента. В случае возникновения шероховатости поверхности (шероховатость поверхности Ra увеличивается от 0,02 мкм до более 0,1 мкм) или локального изменения цвета (например, серо-белого или темно-желтого) выполнить ремонт полировкой поверхности (с использованием полировальной пасты зернистостью 8000, давление полировки 5 Н, скорость вращения 500 об/мин). После ремонта повторно определите концентрацию растворенного вещества, пока она не будет соответствовать стандарту. Кроме того, коррозионную среду следует регулярно заменять, чтобы избежать ускоренной коррозии из-за чрезмерной концентрации примесей (таких как ионы металлов и органические вещества) в среде. Период замены определяется исходя из среднего уровня загрязнения и обычно составляет 3-6 месяцев.

6. Краткий справочник по распространенным проблемам: решения высокочастотных проблем при использовании циркониевой керамики.

Чтобы быстро устранить путаницу в повседневном использовании, мы обобщили следующие часто встречающиеся проблемы и решения, объединяя знания из предыдущих разделов для формирования полной системы руководств по использованию.

Таблица 3: Решения распространенных проблем циркониевой керамики

| Распространенная проблема | Возможные причины | Решения |

| Ненормальный шум во время работы керамического подшипника |

3. Отклонение при установке | 1. Добавьте специальную смазку на основе ПАО, чтобы покрыть 1/3 дорожки качения. 2. Измерьте износ тел качения микрометром — замените, если износ ≥0,01 мм. 3. Отрегулируйте соосность установки до значения ≤0,005 мм с помощью циферблатного индикатора. |

| Покраснение десен вокруг зубных коронок/мостов |

|

|

| Растрескивание керамических деталей после использования при высоких температурах |

|

|

| Рост плесени на керамических поверхностях после длительного хранения |

| 1. Протрите форму абсолютным этанолом и высушите в духовке при температуре 60 ℃ в течение 30 минут. 2. Отрегулируйте влажность хранения до 40–50 % и установите осушитель. |

| Плотная посадка после замены металлических компонентов на керамические |

| 1. Пересчитать размеры по таблице 1, чтобы увеличить посадочный зазор на 0,01-0,02 мм. 2. Используйте металлические переходные соединения и избегайте прямой жесткой сборки. |

7. Заключение: максимизация ценности циркониевой керамики посредством научного использования.

Циркониевая керамика стала универсальным материалом в таких отраслях, как производство, медицина и лаборатории, благодаря своей исключительной химической стабильности, механической прочности, устойчивости к высоким температурам и биосовместимости. Однако раскрытие их полного потенциала требует соблюдения научных принципов на протяжении всего их жизненного цикла — от выбора до обслуживания и от ежедневного использования до адаптации к экстремальным условиям.

Основой эффективного использования циркониевой керамики является индивидуализация на основе сценария: подбор типов стабилизаторов (стабилизированный иттрием для повышения прочности, стабилизированный магнием для высоких температур) и форм продукта (объемный для несущих нагрузок, тонкие пленки для покрытий) в соответствии с конкретными потребностями, как показано в Таблице 1. Это позволяет избежать распространенной ошибки выбора «один размер подходит всем», которая может привести к преждевременному выходу из строя или недостаточному использованию производительность.

Не менее важно превентивное обслуживание и снижение рисков: регулярная смазка промышленных подшипников, щадящая очистка медицинских имплантатов и контролируемые условия хранения (15–25 ℃, влажность 40–60 %) для предотвращения старения. Для экстремальных условий — будь то высокие температуры (1000–1600 ℃), низкие температуры (от –50 до –20 ℃) или сильная коррозия – в Таблице 2 представлены четкие рамки для защитных мер, таких как поэтапный предварительный нагрев или обработка силановым связующим агентом, которые непосредственно устраняют уникальные риски каждого сценария.

При возникновении проблем краткий справочник по типичным проблемам (Таблица 3) служит инструментом устранения неполадок, позволяющим выявить основные причины (например, ненормальный шум подшипников из-за недостаточной смазки) и реализовать целевые решения, сводящие к минимуму время простоя и затраты на замену.

Объединив знания, изложенные в этом руководстве — от понимания основных свойств до освоения методов тестирования, от оптимизации замены до адаптации к особым условиям — пользователи могут не только продлить срок службы изделий из циркониевой керамики, но и использовать их превосходные характеристики для повышения эффективности, безопасности и надежности в различных областях применения. По мере развития технологий материалов постоянное внимание к лучшим практикам использования будет оставаться ключом к максимизации ценности циркониевой керамики в постоянно расширяющемся диапазоне промышленных и гражданских сценариев.

English

English 中文简体

中文简体 Español

Español عربى

عربى Português

Português 日本語

日本語 한국어

한국어